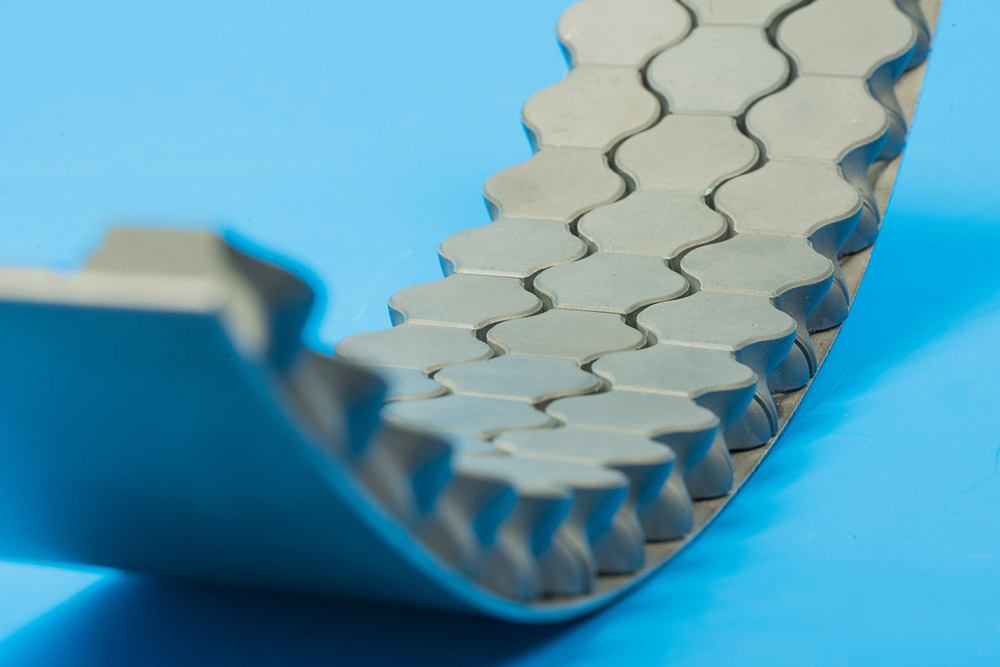

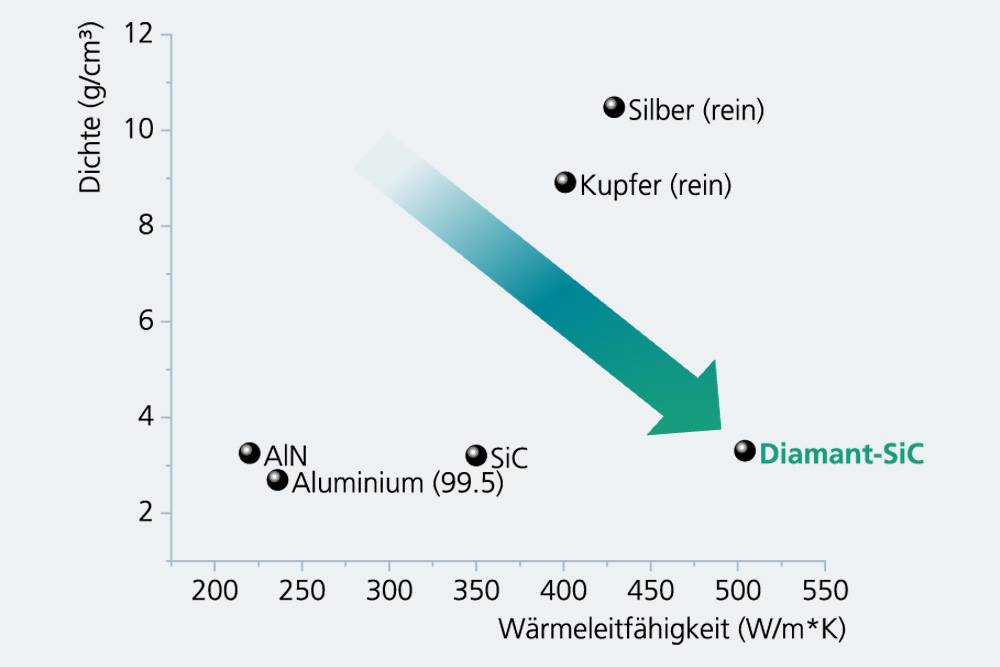

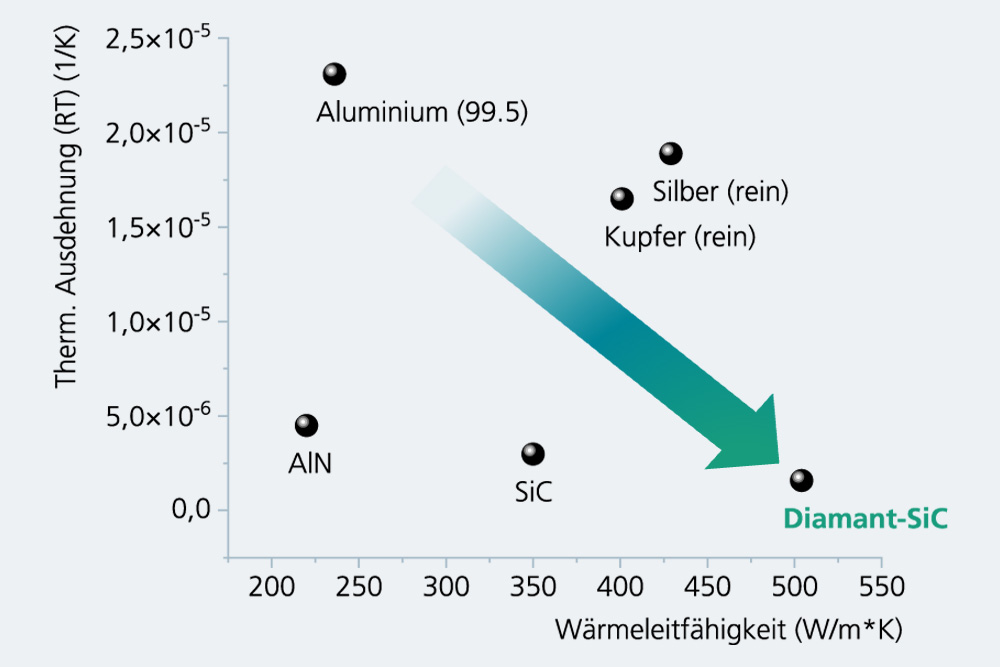

SiC-gebundene Diamantwerkstoffe lassen sich auch als Substrat in der High-End-Leistungselektronik einsetzen, wo eine extreme Verlustleistung auf engsten Raum bei erhöhten Temperaturen auftritt oder eine große Funktionsverdichtung und Miniaturisierung bei gleicher Performance angestrebt wird. Zudem sind sie interessant für Power-Converter mit direkter Kühlung. Aufgrund der ebenfalls sehr guten Korrosionsbeständigkeit von SiC-gebundenen Diamantwerkstoffen können Converter-Komponenten strukturiert und direkt mit Kühlmitteln in Verbindung gebracht werden.

Herstellungsprozess

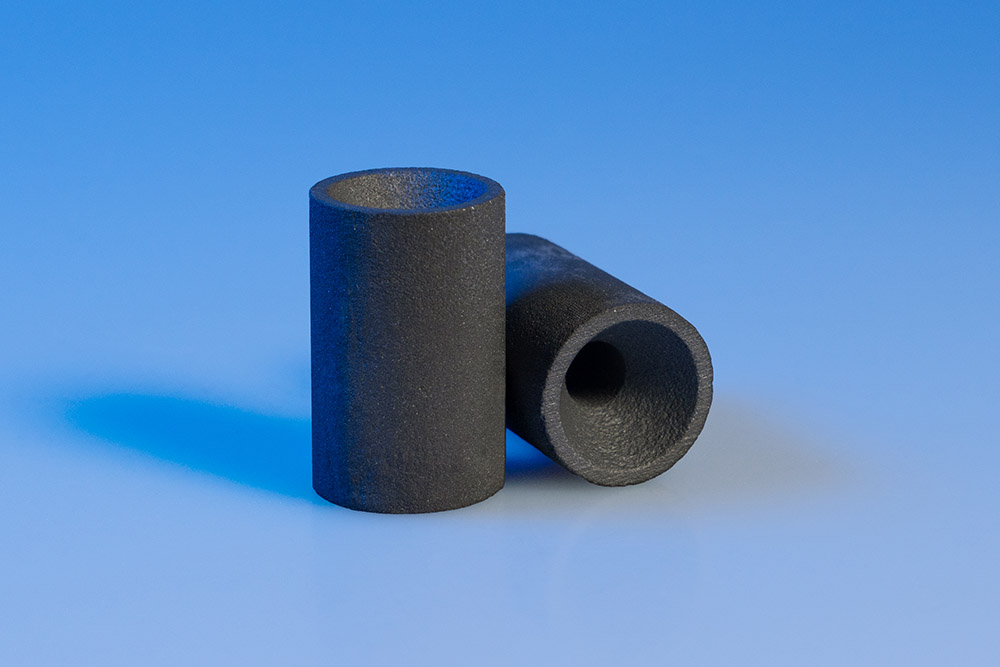

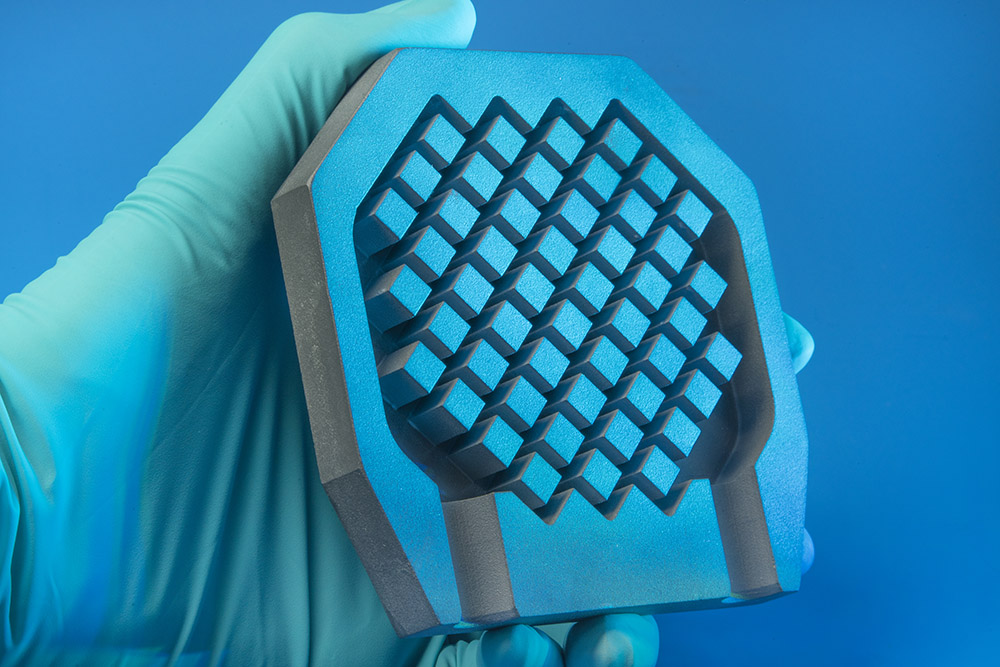

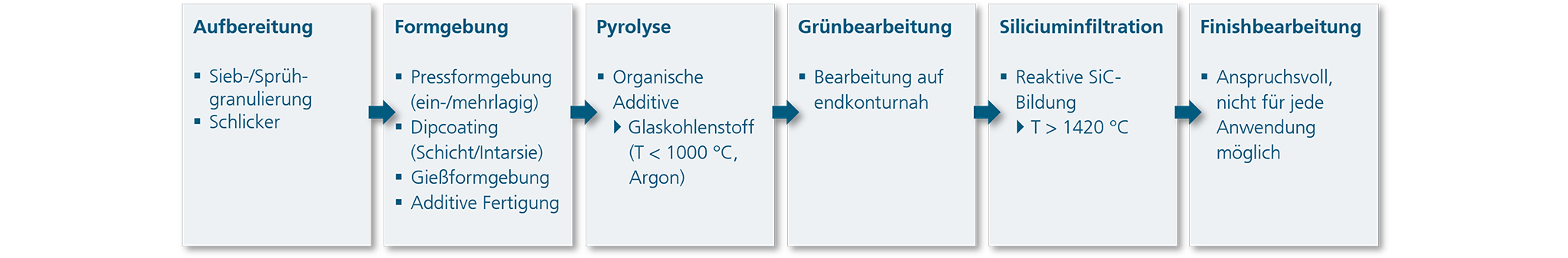

Zu Beginn des Herstellprozesses werden Diamantpulver mit den entsprechenden Bindern und Lösungsmitteln gemischt und granuliert. Danach wird die Mischung gepresst oder durch andere Formgebungstechnologien in einen Formkörper überführt. Während der anschließenden Pyrolyse unter inerter Atmosphäre werden Teile des Binders in Kohlenstoff umgewandelt, so dass der Formkörper nunmehr aus Diamant und Kohlenstoff besteht. Dieser poröse Formkörper wird dann bei 1450 bis 1600 °C mit flüssigem Silicium infiltriert. Während der Infiltration reagiert das Silicium mit dem Kohlenstoff und teilweise mit den Diamantkörnern. Im resultierenden Gefüge sind die Diamantkörner in einem dreidimensionalen SiC-Gitter fest eingebunden. Es gibt eine direkte chemische Bindung zwischen dem Diamanten und dem SiC. In Abhängigkeit vom eingesetzten Diamantpulver lassen sich unterschiedliche Gefüge herstellen und damit auch Eigenschaften gezielt modifizieren. Bisher konnten Diamantgehalte von bis zu 60 Vol.-% und Restsiliciumgehalte von weniger als 5 % realisiert werden. Daher weisen die Diamantkeramiken eine herausragende mechanische und korrosive Stabilität auf.

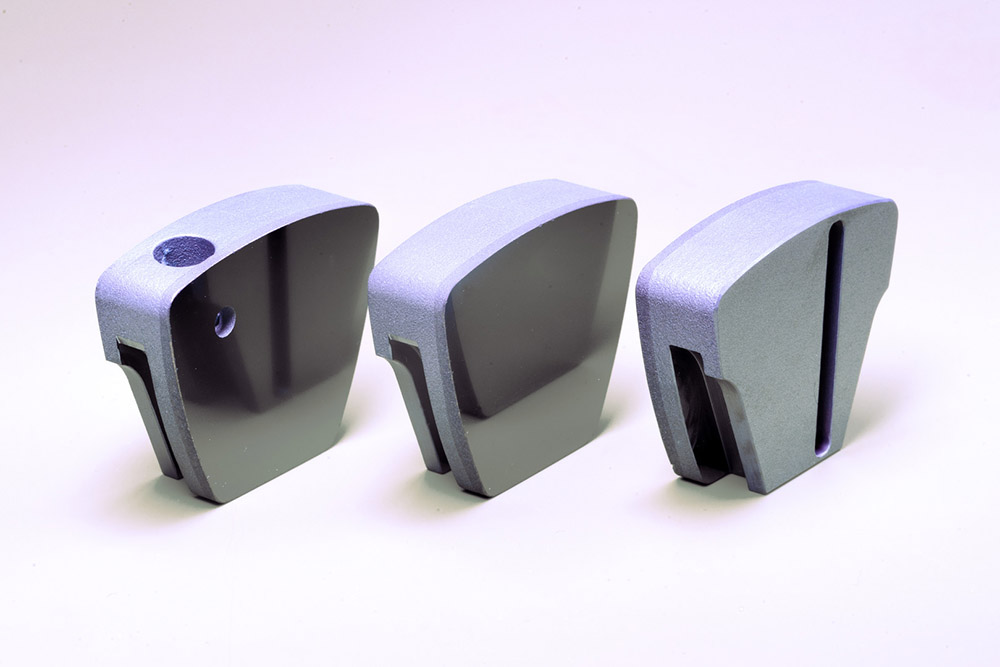

Komponenten können zum einen als kompakte Bauteile und zum anderen als SiC-Bauteile mit 300 bis 500 µm dicken Schichten in hochbeanspruchten Bereichen hergestellt werden. Da die Grünteile nach der Pyrolyse grünbearbeitet werden können und die Volumenänderung während der Silicium-Infiltration fast null ist, lassen sich Bauteile aus Diamantkeramik in verschiedensten – auch komplexen Geometrien – endformnah und somit sehr kosteneffizient herstellen. Aufgrund der hohen Verschleißbeständigkeit der Diamantkeramiken ist die Endbearbeitung durch Schneiden oder Schleifen eingeschränkt. Die Nachbearbeitung durch Läppen oder Polieren der Oberfläche ist möglich, allerdings zeitaufwendig. Laserschneiden und Funkenerodieren (EDM) sind dagegen attraktive Alternativen, um Diamantkeramiken zu bearbeiten.