Referenzprojekte und Anwendungsbeispiele

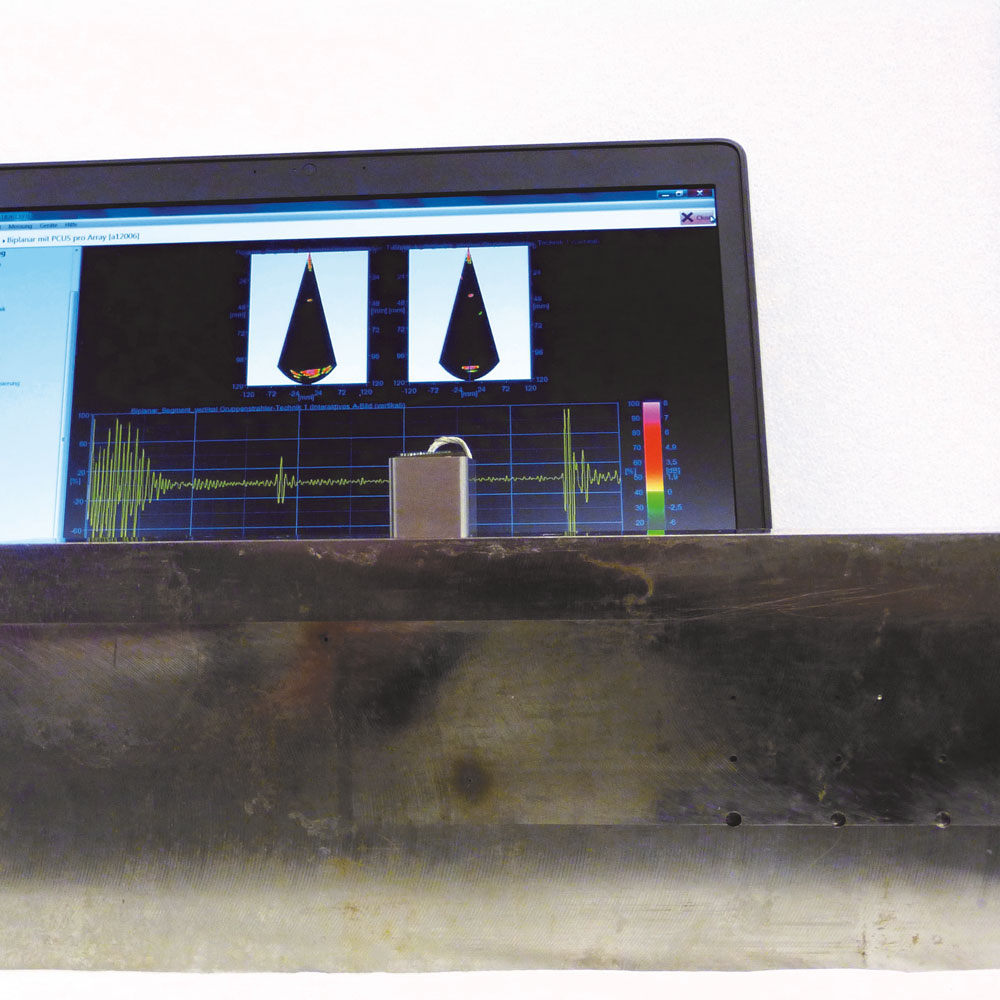

Ultraschall-Biplanar-Array

In der Ultraschalltechnik gibt es verschiedene Sensortypen, die entweder auf Einzelschwingertechnik oder auf Array-Technik basieren. Speziell für die Array-Techniken werden Hardwarelösungen mit vielen synchronisierten Kanälen benötigt, die mit steigender Kanal-Anzahl preisintensiver werden. In der Praxis werden hauptsächlich Linear-Arrays verwendet, die allerdings für einige Fragestellungen nicht geeignet sind. Matrix-Arrays stellen hier eine Alternative dar, die sich aber nur sehr schwer durchsetzt, weil allein für ein 8x8-Matrix-Array eine 64-kanalige Elektronik benötigt wird.

Die Entwicklung des sogenannten Biplanar-Arrays des Fraunhofer IKTS versucht die Performance eines Matrix-Arrays mit Hilfe von zwei kombinierten Linienarrays abzubilden, welche orthogonal zueinander ausgerichtet sind. Durch geschickte Schaltung der angeschlossenen Elektronik können verschiedene Punkte im zweidimensionalen Raum unter dem Array angesteuert und damit die Abbildungseigenschaften eines Matrix-Arrays nachgestellt werden. Der entscheidende Vorteil ist, dass mit dieser Bauform ein 8x8-Array mit nur 16 Kanälen abgebildet werden kann.

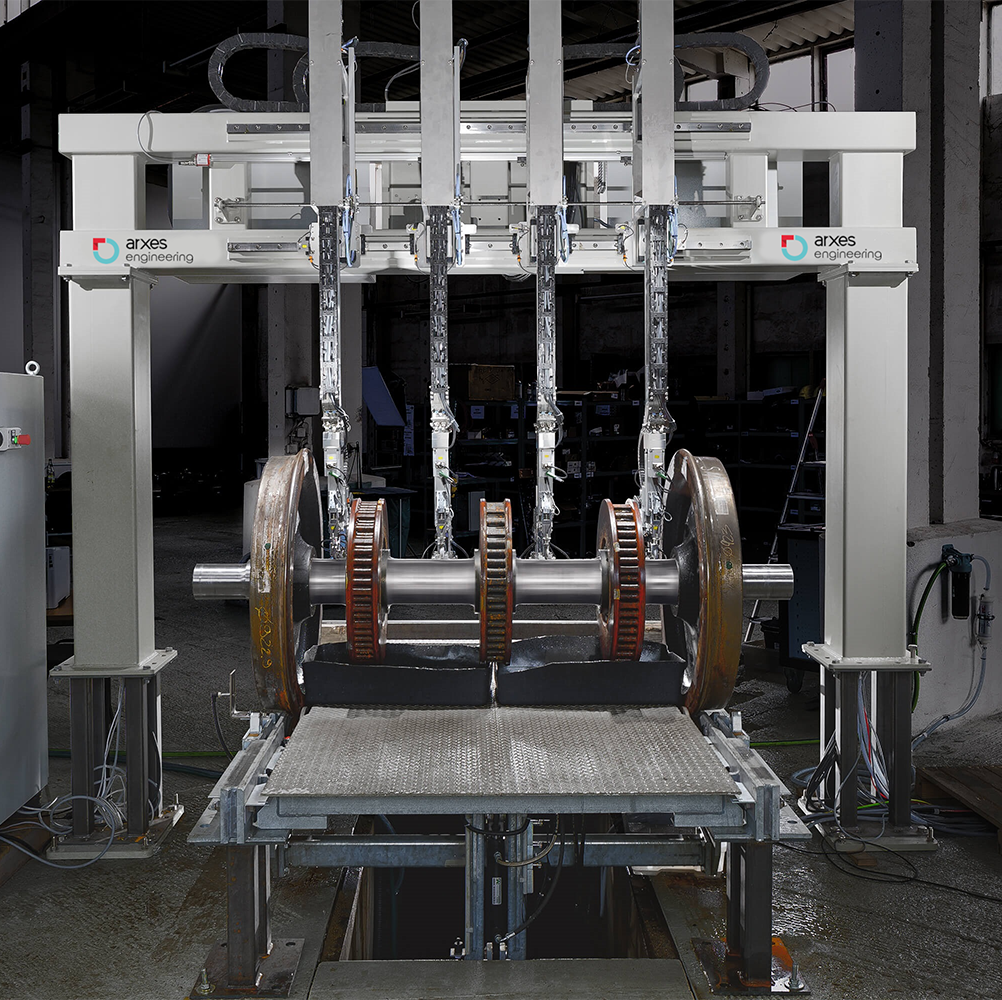

Ultraschallsysteme für Schienenfahrzeuge

Besonders hochbelastete Komponenten von Zügen und Waggons wie Achsen und Räder müssen regelmäßigen Prüfungen unterzogen werden. Das Fraunhofer IKTS entwickelt hierfür gemeinsam mit Partnern aus der Industrie Prüfsysteme auf Ultraschallbasis, wobei der Schwerpunkt auf der Software und Elektronik liegt. Die Software ist dabei so ausgelegt, dass sie intuitiv durch die Prüfer zu bedienen ist und eine verwechslungssichere Prüfung ermöglicht. Die gängige Normung wird vollständig eingehalten. Die leistungsstarke PCUS® pro-Elektronik garantiert aufgrund der hohen Datenraten und des parallelen FPGA-Designs schnelle Prüfungen und flexible Parametrierungen.

So wurde beispielsweise ein Hohlwellen-Prüfsystem für Hochgeschwindigkeitszüge entwickelt. Mit sieben Einzelschwingerprüfköpfen kann die Komponente schnell und sicher geprüft werden. Darüber hinaus wurde ein Vollwellenprüfsystem für Güterzüge auf Basis von Ultraschall-Phased-Array realisiert. Beide Systeme werden seit einigen Jahren sowohl bei der Deutschen Bahn als auch im Ausland erfolgreich eingesetzt.

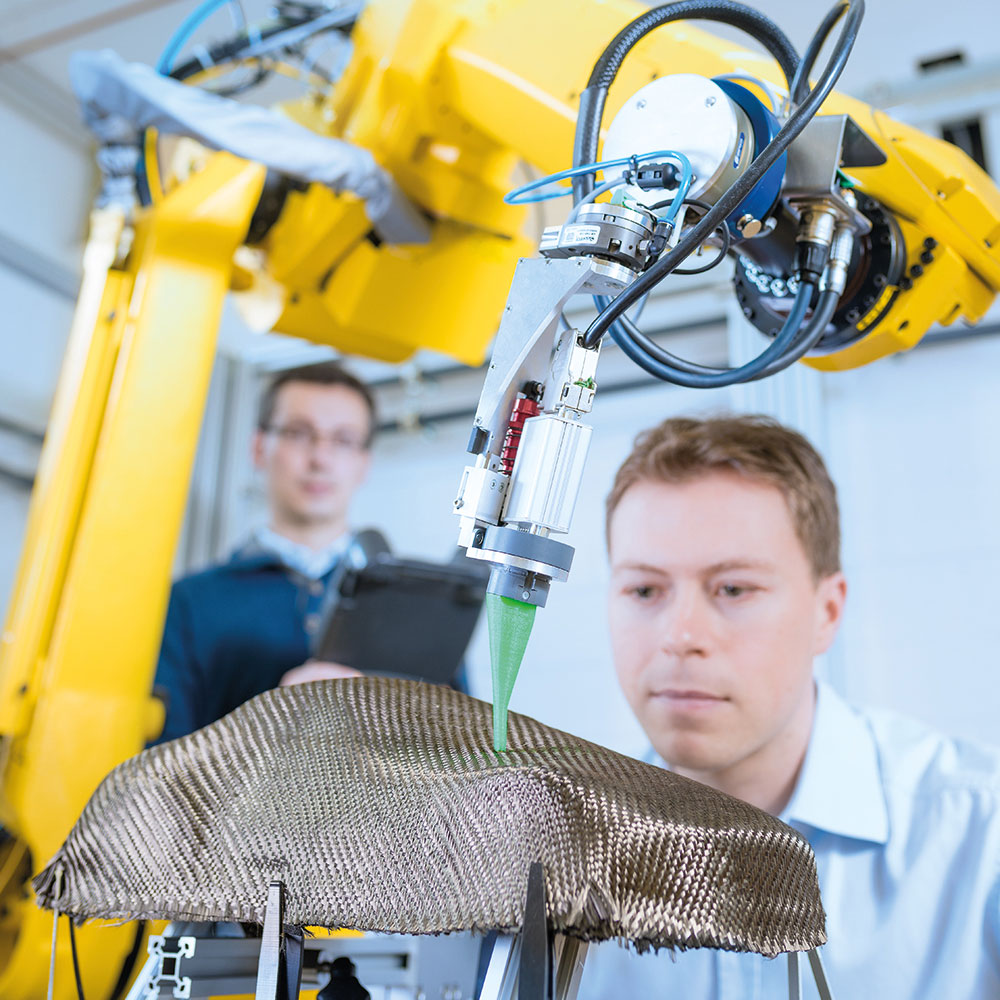

EddyCus® Robot

Kohlefaserverbundwerkstoffe werden während ihres Herstellungsprozesses frühzeitig in komplexe Geometrien umgeformt. Dafür wurde – basierend auf der bereits entwickelten Hochfrequenz-Wirbelstromtechnologie mit 2D- bzw. 2,5D-Scansystemen für ebene Prüflinge – der EddyCus® Robot für die Prüfung von freigeformten Kohlefasergelegen entwickelt.

Die Bahnplanung für das roboterbasierte Prüfsystem kann dabei entsprechend der CAD-Daten erzeugt werden. Falls diese nicht vorliegen oder durch den Fertigungsprozess selbst starken Schwankungen unterliegen, steht beim EddyCus® Robot auch ein alternatives System zur Verfügung. Hierbei lässt sich ein unbekanntes Bauteil mit einer Streifenlichtkamera digitalisieren und daraus ein Netzmodell berechnen, auf dessen Oberfläche eine parametrische Bahnplanung durchgeführt wird. Anschließend wird der Sensor orthogonal über die Bauteiloberfläche gesteuert. Zuletzt werden die Sensormessergebnisse und die Bahndaten zu einem Rasterbild (C-Scan) zusammengesetzt.

Der EddyCus® Robot ist beispielsweise bei der Bayrischen Motorenwerke AG zur Detektion von Faserfehlern, Lagenfehlern sowie weiteren innenliegenden Defekten im Einsatz.

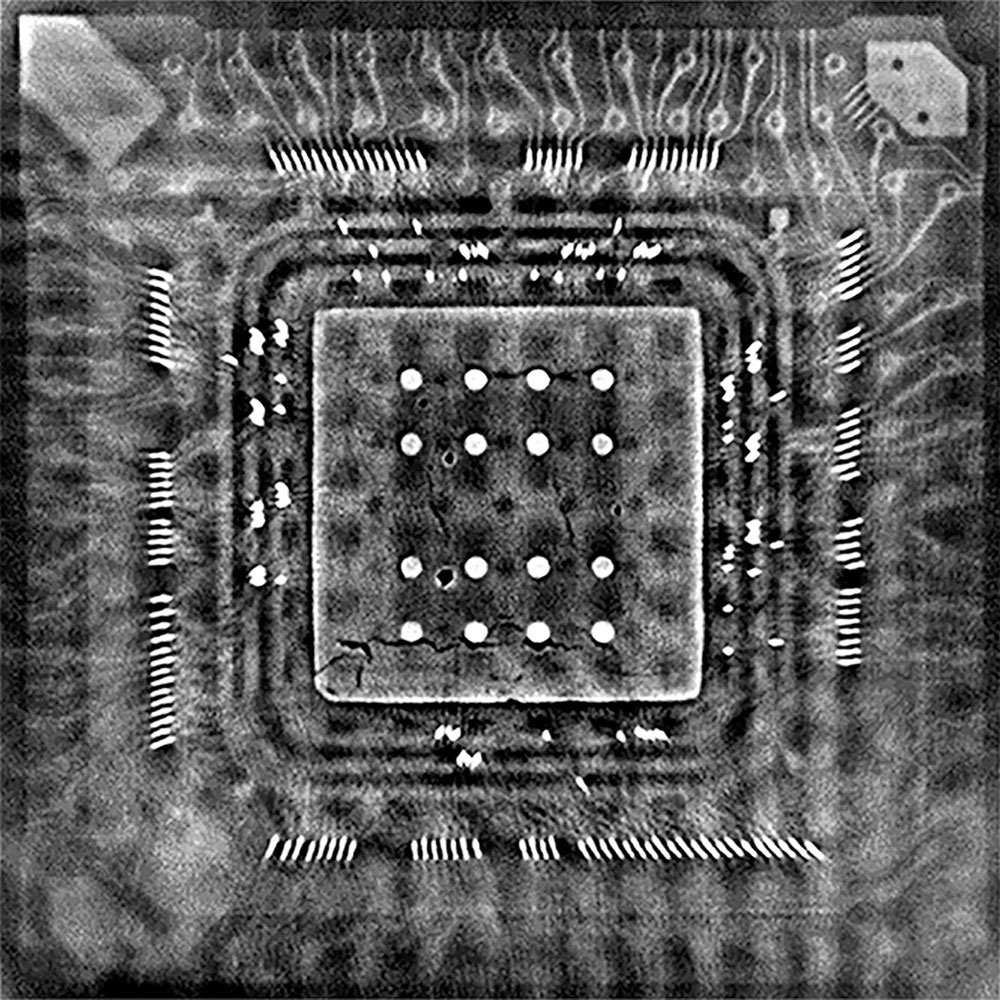

Röntgen-Laminographie-System

Bei der Herstellung von elektronischen Bauteilen kann es zu Einschlüssen in Lotpunkten oder kleinen Rissen kommen. Mit der konventionellen Röntgen-Computertomographie können dreidimensionale Datensätze der inneren Struktur eines Bauteils erzeugt werden. Die Auflösung der einzelnen Voxel hängt dabei aber stark von der gesamten Größe des Prüfobjekts ab. Bei ausgedehnten flachen Strukturen wie Leiterplatten kann also nur eine begrenzte Auflösung erreicht werden.

Um die Auflösung zu erhöhen, wurde am Fraunhofer IKTS die sogenannte Röntgen-Laminographie entwickelt. Durch eine sehr spezielle Anordnung von Röntgenröhre, Detektor und Objekt kann ein hochaufgelöster 3D-Datensatz speziell für kleine Teilbereiche flacher Baugruppen erzeugt werden. So lassen sich Risse in Fügestellen elektronischer Bauteile auf deren Schaltungsträger ohne Präparationsaufwand schnell und zerstörungsfrei sichtbar machen.

Neben typischen Anwendungen im Bereich der Elektronikfertigung wird das Verfahren zunehmend in der Qualitätssicherung von in CFK-Strukturen eingebetteten Systemen genutzt.