Nachbehandlung von motorischen Abgasen

Motorische Abgase von Pkws, Lkws, Offroad-Fahrzeugen, stationären Anlagen oder Schiffen gehören zu den Hauptquellen der Emission von Luftschadstoffen. Die Einhaltung von Schadstoffgrenzwerten für die Emission von Kohlenstoffmonoxid (CO), Kohlenwasserstoffen (HC), Stickstoffoxiden (NOx) und Partikeln (PM, PN) ist daher ein zentrales Thema bei der Entwicklung von Verbrennungsmotoren. Aufgrund von verschärften Abgasvorschriften und verbesserten Abgasnachbehandlungstechnologien hat die Belastung der Luft mit Schadstoffen in den letzten Jahren zwar deutlich abgenommen, jedoch kommt es beispielsweise in Ballungsräumen immer wieder zu Überschreitungen der Immissionsgrenzwerte von Stickstoffdioxid und Feinstaub.

Partikelfiltration

Feinstaubpartikel aus der motorischen Verbrennung sind krebserregend und damit besonders kritisch für Mensch und Umwelt. Mit Partikelfiltern kann der Feinstaub von motorischen Abgasen sicher und effektiv reduziert werden. Dieses Prinzip findet bei Dieselpartikelfiltern bereits eine breite Anwendung und ist in Form von Ottopartikelfiltern (OPF oder GPF) auch bei modernen Benzinmotoren mit Direkteinspritzung eingeführt. Dabei werden an die Filter folgende grundlegende Anforderungen gestellt:

- Hohe Filtrationswirkung zur effizienten Abscheidung von Feinstpartikeln aus dem Abgas

- Geringer Gegendruck im unbeladenen Zustand und bei der Partikelbeladung im Filterbetrieb

- Sehr gute thermische Beständigkeit zur Bewältigung der bei der Regeneration auftretenden hohen Temperaturen und Temperaturgradienten

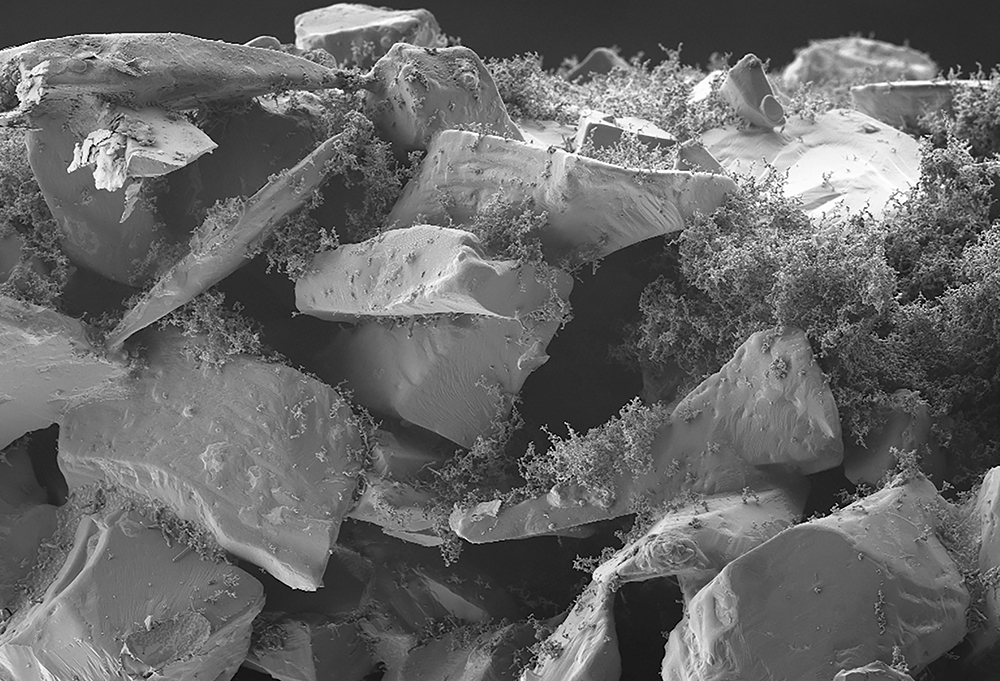

Keramische Wall-flow-Filter zur Rußpartikelfiltration haben in den zurückliegenden Jahren bereits einen hohen Entwicklungsstand erreicht. Die fortschreitende Verschärfung der Emissionsgrenzwerte und die Forderung nach energieeffizienteren Fahrzeugen machen aber auch zukünftig Weiterentwicklungen notwendig, die insbesondere auf Verringerungen des Gegendrucks und Verbesserungen der Abscheideleistung von Partikelfiltern sowie der Kombination von Partikelfiltration und Katalyse ausgerichtet sind.

Das Fraunhofer IKTS beschäftigt sich bereits seit 20 Jahren mit der Entwicklung und Analyse von Partikelfiltern. Im Fokus stehen sowohl die Materialentwicklung für Substrate aus verschiedenen Werkstoffen wie SiC (RSiC, LPS-SiC und oxidisch gebundenes SiC) oder Cordierit als auch das Design der Partikelfilter und deren umfangreiche Charakterisierung. Das IKTS bildet dafür die gesamte Prozesskette von der Werkstoffauswahl über die Masseaufbereitung und Formgebung (z. B. Extrusion) bis zur Wärmebehandlung ab. Dabei kommen verschiedene Charakterisierungs- und Prüfverfahren für die einzelnen technologischen Schritte zum Einsatz. Dazu zählen beispielsweise Viskositäts-, Toleranz- oder Schwindungsuntersuchungen sowie die Kontrolle des thermischen Abbaus von keramischen Hilfsmitteln mittels TG/DTG.

Ein weiteres großes Arbeitsgebiet des IKTS ist die Charakterisierung von Partikelfiltern im Neu- und Post-mortem-Zustand hinsichtlich Gegendruck, Abscheideleistung, Ascheeinlagerung, Festigkeiten, thermophysikalischer Eigenschaften, chemischer Zusammensetzung und mikro- und makroskopischer Eigenschaften.

Katalyse

Katalysatoren werden in motorischen Anwendungen zur Reduzierung der Emissionen von Kohlenstoffmonoxid, Kohlenwasserstoffen und Stickstoffoxiden eingesetzt, da diese Schadstoffe eine reizende Wirkung haben und giftig sind. Die Prüfung und Entwicklung von Katalysatoren für die Abgasnachbehandlung bilden einen Arbeitsschwerpunkt des Fraunhofer IKTS. Dieser umfasst sowohl die Untersuchung der Eigenschaften und des Einsatzverhaltens konventioneller Katalysatoren als auch die Realisierung neuer Katalysatorlösungen. Dazu zählen sowohl Dieseloxidations- und DeNOx-Katalysatoren als auch funktionalisierte Partikelfilter.

Der Fokus der Entwicklungsarbeiten liegt auf unterschiedlichen Katalysatorsubstraten wie hochporösen Waben- und Filtersegmenten oder offenzelligen Schaumkeramiken. Der Vergleich der verschiedenen Katalysatorstrukturen zielt auf die Bewertung anwendungsrelevanter Eigenschaften wie der Reaktivität und des Gegendrucks, die durch das unterschiedliche Durchströmungsverhalten beeinflusst werden. Darüber hinaus wird an optimalen und innovativen Beschichtungstechnologien gearbeitet.

Für die Untersuchung und Optimierung von Katalysatoren und katalytisch beschichteten Partikelfiltern stehen am IKTS zwei Synthesegasprüfstände mit moderner Analysentechnik zur Verfügung. Damit können in stationären oder dynamischen Prüfzyklen Light-off-Temperaturen und Konvertierungsraten für Oxidations- und SCR-Katalysatoren ermittelt werden. Zudem lässt sich mittels transienter Umschaltung zwischen fetten und mageren Gaszusammensetzungen das Umsatzverhalten von Dreiwege- und NOx-Speicherkatalysatoren bestimmen. Diese Analysen erfolgen in Abhängigkeit von der Temperatur (bis 900 °C mit Heizraten bis 30 K/s), der Abgaszusammensetzung (CO, CO2, NOx, O2, HC, H2O, NH3, SOx) und dem Volumenstrom (bis 200 l/min). Zur Erreichung repräsentativer und aussagekräftiger Ergebnisse werden speziell gefertigte Prüflingsgeometrien (Katalysatorsegmente oder Bohrkernproben) verwendet und das Probenvolumen auf anwendungsrelevante Durchströmungsbedingungen angepasst.

Neben diesen Reaktivitätsuntersuchungen stehen auch spezielle Methoden zur Charakterisierung der Materialeigenschaften zur Verfügung. Durch die Analyse alterungsbedingter Veränderungen der Katalysatorzusammensetzung, der Washcoatstruktur, der spezifischen Oberfläche sowie der mechanischen und thermomechanischen Eigenschaften können Deaktivierungsmechanismen besser verstanden werden.