Funktionalisierung

Schlüsseltechnologien für das Funktionalisieren von 3D-Komponenten sind digitale Druckverfahren, mit deren Hilfe Freiformoberflächen hochauflösend mit verschiedensten funktionellen Strukturen versehen werden können. Im Bereich polymerer Materialien sind diese bereits seit vielen Jahren etabliert, während sie sich im Bereich keramischer Funktionsschichten noch im Entwicklungsstadium befinden.

Besonders aussichtsreich für einen Einsatz im Rahmen der Additiven Fertigung keramischer Bauteile sind dabei adaptierte Inkjet- und Aerosoldruckverfahren, die sich jeweils durch spezifische Vorteile auszeichnen. Während sich mittels Inkjetdruck Funktionstinten auf größere Flächen berührungslos durch mehrere Druckköpfe abscheiden lassen, eignet sich der Aerosoldruck für feinere Strukturen, welche auch auf dreidimensionale Objekte appliziert werden können.

Im Mittelpunkt der aktuellen Forschung am Fraunhofer IKTS stehen die Adaption der Materialien und Technologien, deren Integration in ganzheitliche Prozess- und Anlagenkonzepte sowie die Erprobung an prototypischen Anwendungen mit Projekt- und Industriepartnern.

Inkjet- und Aerosoldruck

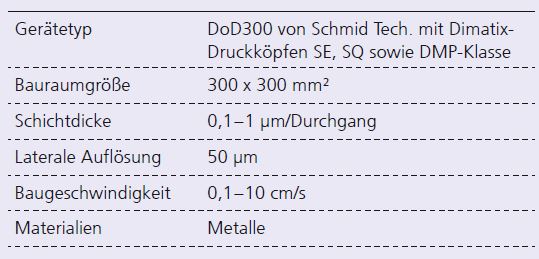

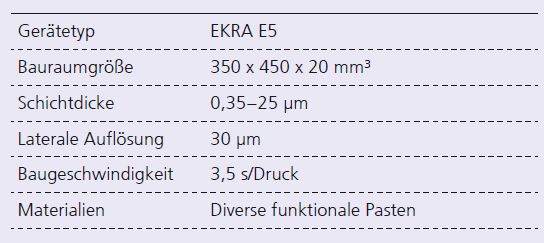

Der Inkjetdruck ist ein berührungsloses Verfahren, das im Bereich graphischer Anwendungen und polymerbasierter funktionaler Strukturen seit vielen Jahren Stand der Technik ist. Das am Fraunhofer IKTS genutzte Drop-on-Demand (DOD)-Verfahren arbeitet mit hoch viskosen Tinten, welche über einen Druckkopf auf ein planares Substrat gespritzt werden. Insbesondere die Nutzung mehrer Düsen ermöglicht das Bedrucken großflächiger Komponenten.

Am Fraunhofer IKTS werden bereits seit vielen Jahren hoch-spezialisierte Nanotinten für die Funktionalisierung keramischer Mikrosysteme mittels Inkjetdruck entwickelt, welche gegenwärtig für die Erweiterung additiver Fertigungsverfahren adaptiert werden. Besondere Kompetenz besteht dabei für angepasste Edelmetalltinten (Ag, Au, Pt, Pd), Metalltinten (Cu, Ni, Si) und Kohlenstofftinten.

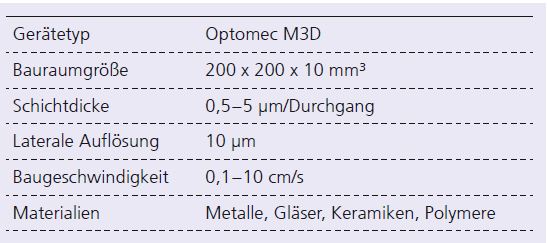

Der Aerosoldruck ist ein Direktschreibverfahren zum dreidimensionalen Abscheiden extrem hochaufgelöster Funktionsschichten (Leiterbahnen, Widerständen, Sensoren etc.) und schließt damit die Lücke zwischen Siebdruck und Lithographie. Mit minimalen Strukturbreiten von unter 10 μm eröffnen sich zahlreiche Einsatzmöglichkeiten insbesondere in Kombination mit additiv gefertigten Komponenten. Bei dem Verfahren werden die zum Druck benötigten Tinten in einen feinen Nebel zerstäubt und in einen Gasstrom eingeleitet. Dieser wird nochmals verdichtet und zum Druckkopf geführt. Der Durchmesser des fokussierten Tröpfchenstroms ist danach kleiner 10 μm. Aufgrund der großen Taillienlänge können auch 3D-Substrattopographien bedruckt werden.

Insbesondere mit Blick auf die spezifischen Anforderungen keramischer Bauteile hinsichtlich Co-Sinterung und Schwindungsverhalten verfügt das Fraunhofer IKTS über ein unikales Know-how in der Herstellung und Verarbeitung optimierter Tinten. Diese bestehen aus organischen Komponenten (Binde-, Dispergier- und Lösungsmittel) sowie Feststoffpartikeln (z. B. Metalle, Gläser, Oxide).

Neben einkomponentigen Tinten auf Basis gefällter Partikel geht die Entwicklung zunehmend in Richtung mehrkomponentiger Suspensionen, deren Eigenschaften, Haftfestigkeiten und Ausdehnungsverhalten wie bei den bewährten Dickschichtpasten durch spezielle Glasphasen auf unterschiedliche Substratmaterialien angepasst werden können. Um eine gute Druckbarkeit als Tinte zu gewährleisten, wird der Glasphasenanteil in einer Hochenergie-Mahlung auf Korngrößen von <1 μm gebracht. Durch die geeignete Auswahl von Flüssigphase und Dispergatoren sind Benetzungseigenschaften und Rheologie der Tinten einstellbar.

Leistungs- und Kooperationsangebot

- Herstellung ein- und mehrkomponentiger druckbarer Funktionstinten im Sub-μm-Bereich

- Charakterisierung von Tinten (Stabilität, Rheologie)

- Druck von Schichtdicken zwischen 3 bis 20 μm auf 3D-Objekten bei 20-50 μm Breite

- Anwendungsspezifische Lösungen aus Leitungs-, Widerstands-, Heizer- und Isolationstinten

- Anpassung der thermomechanischen Eigenschaften auf Spezifikationen verschiedener Substratmaterialien

- Technologie- und Komponentenentwicklung

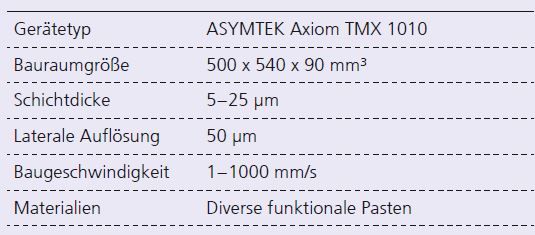

Siebdruck und Dispense-Jetting

Neben den digitalen Drucktechnologien bieten auch klassische Siebdruck- und Dispense-Jetting-Methoden eine sinnvolle technologische Ergänzung für die Funktionalisierung additiv gefertigter Bauteile. Die Abscheidung funktioneller Schichten mittels Sieb- und Schablonendruck ist seit vielen Jahren in der Hybridelektronik, im Aufbau elektrokeramischer Komponenten sowie in der Energietechnik etabliert. Als Vorteile der Siebdrucktechnik kommen Kosteneffizienz und technische Leistungsfähigkeit zum Tragen. In den letzten Jahren ist es gelungen, die maximal mögliche Strukturauflösung in Bereiche kleiner 30 μm zu verschieben oder mittels Stufenschablonen ortsaufgelöst verschiedene Schichtdicken zu drucken.

Das Fraunhofer IKTS ist spezialisiert auf die Entwicklung funktionaler Pasten für die verschiedensten Anwendungen und Drucktechnologien. Neben der chemischen Komposition der verwendeten Feststoffe ist die rheologische Anpassung der Pasten auf die gewünschte Schichtmorphologie sowie verwendete Drucktechnik von Bedeutung.

Für den Auftrag von Pasten stehen am Fraunhofer IKTS zudem digitale, d. h. direktschreibende Drucktechnologien wie das Mikrodispensen oder das Dispense-Jetting zur Verfügung. Diese Verfahren werden insbesondere für den Pastenauftrag auf 3D-Oberflächen bzw. bei nichtplanaren Bauteiltopographien verwendet und sind damit insbesondere für additiv gefertigte Komponenten interessant.

Leistungs- und Kooperationsangebot

- Entwicklung und Herstellung kundenspezifischer funktionaler Pasten

- Technologie- und Komponentenentwicklung nach Kundenspezifikation

- Pastencharakterisierung (Rheologie, Druckverhalten, Sinter- bzw. Schwindungsverhalten, Schichtmorphologie, elektrische bzw. dielektrische Kennwerte)

- Zuverlässigkeitsuntersuchungen (Feuchte, Wärme, Thermozyklierung, Powercycling etc.)

Dioden-Lasersintern

Additiv hergestellte Strukturen benötigen für die Entfernung von organischen Komponenten und/oder die Sinterung von metallischen/keramischen Partikeln eine spezifische Nachbearbeitung. Insbesondere für funktionalisierte Oberflächen mit Leiterbahnen, Widerständen oder Antennen stehen konventionelle Additiv-Prozesse vor der Herausforderung, integrierte Verfahrensschritte zu entwickeln.

Um eine effiziente Verarbeitung von Multimaterialkomponenten zu ermöglichen, sind neue Ansätze in der Post-Prozessierung hilfreich, die die Vorteile aus der 2D-Funktionalisierung nutzen und diese für das neue Anwendungsgebiet weiterentwickeln. Die Effizienz dieser Prozessierung trägt entscheidend zur Wirtschaftlichkeit des gesamten Fertigungsprozesses bei.

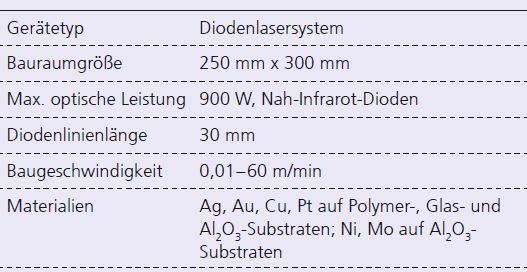

Das Fraunhofer IKTS nutzt dafür ein innovatives Verfahren, welches auf einer mikrooptisch optimierten Hochleistungs-Diodenlaserlinie (HPDL) basiert. Diese Technologie ermöglicht eine extrem schnelle Funktionalisierung von gedruckten Materialien aus hochschmelzenden Metallen und leitfähigen Keramiken. Durch eine kontinuierliche Wärmediffusion wird die Prozessierung mit der HPDL ca. 20-mal effizienter als mit konventionellen Standard-Punktlasersystemen. Darüber hinaus erlaubt diese Methode aufgrund der ultraschnellen Aufheizung/Abkühlung (> 106 K/s) eine selektive und präzise Energieübertragung sowie eine Bearbeitung an Luft.

Die aktuellen Forschungsarbeiten konzentrieren sich auf die Untersuchung der Wechselwirkungen zwischen HPDL-Parametern, Tinten- und Pasteneigenschaften und der erforderlichen Struktur/Funktionalität. Das Portfolio an prozessierbaren Pasten/Materialien umfasst Nickel und Molybdän auf Aluminiumoxid sowie Silber, Gold und Kupfer, welche für Polymer-, Glas- und Al2O3-Substrate geeignet sind. Die jüngsten Sinterversuche von gedruckten Molybdän-Schichten weisen auf die Erhitzung von gedruckten Strukturen auf Temperaturen > 1600 °C hin.

Leistungs- und Kooperationsangebot

- Funktionalisierung von gedruckten metallischen und keramischen Strukturen

- Realisierung unikaler Werkstoffeigenschaften durch schnelle Aufschmelzung/Erstarrung z. B. durch spinodale Entmischung

- Machbarkeitsstudien und Demonstration im Labormaßstab