Prüfsysteme

Das Fraunhofer IKTS entwickelt kundenspezifische Ultraschall-Prüfsysteme für Labor- sowie Industrieanwendungen und setzt die Installation und Inbetriebnahme, inklusive Mitarbeiterschulung, je nach Kundenwunsch um.

Prüfsysteme für Laboranwendungen

Das Fraunhofer IKTS entwickelt hochspezialisierte Ultraschall-Prüfsysteme für Bereiche, die durch die aktuellen Angebote von Prüfgeräteherstellern nicht vollständig abgedeckt werden. Ausgangspunkt eines jeden Prüfsystems ist eine kundenindividuelle Analyse der Anforderungen hinsichtlich maximalem Scanbereich, notwendiger Genauigkeit, Elektronik und Auswertesoftware. Auf dieser Grundlage können im Rahmen von Verbund- oder bilateralen Projekten anforderungsgerechte Ultraschall-Prüfsysteme für Laboranwendungen, z. B. zur stichprobenartigen Qualitätsprüfung von Materialien oder Produkten, entwickelt werden. Als Leistungsschwerpunkt liefert und implementiert das IKTS speziell für Hersteller von Ultraschallwandlern Systeme zur Vermessung von Schallfeldern und weiteren Wandlerparametern, wie Mittenfrequenz und Bandbreite. Auch Systemerweiterungen bei neuentwickelten Messverfahren, die bereits für feste Wandlerpositionen erprobt wurden und nun um eine Scanoption erweitert werden sollen, setzt das IKTS um.

Leistungsangebot

- Aufbau von Mehrachsscannern nach Kundenanforderung

- Integration von Ultraschall-Elektronik aus der PCUS® pro-Reihe des Fraunhofer IKTS oder Second-Source-Anbietern

- Ansteuerung von Einzelprüfköpfen und/oder Phased-Array-Prüfköpfen

- Signalanalyseoptionen und Dynamic Depth Focussing

- Adaption von alternativen Sensoren möglich (z. B. Laservibrometer, elektrodynamische Sonden, Hydrophone, Kleinmanipulatoren wie HUGO III)

Prüfsysteme für Industrieanwendungen

Industrielle Prüfsysteme werden bei der intervallbasierten Inspektion und Wartung sowie bei der integrierten Qualitätssicherung innerhalb der Fertigungslinie eingesetzt. Die dafür notwendigen Anforderungen hinsichtlich robuster Hardware und intuitiver Software variieren je nach Einsatz. Das IKTS baut neben komplett eigenentwickelten Anlagen auch kundenindividuelle Prüfsysteme für Fertigungsprozesse aus kommerziell verfügbaren Industrierobotern auf.

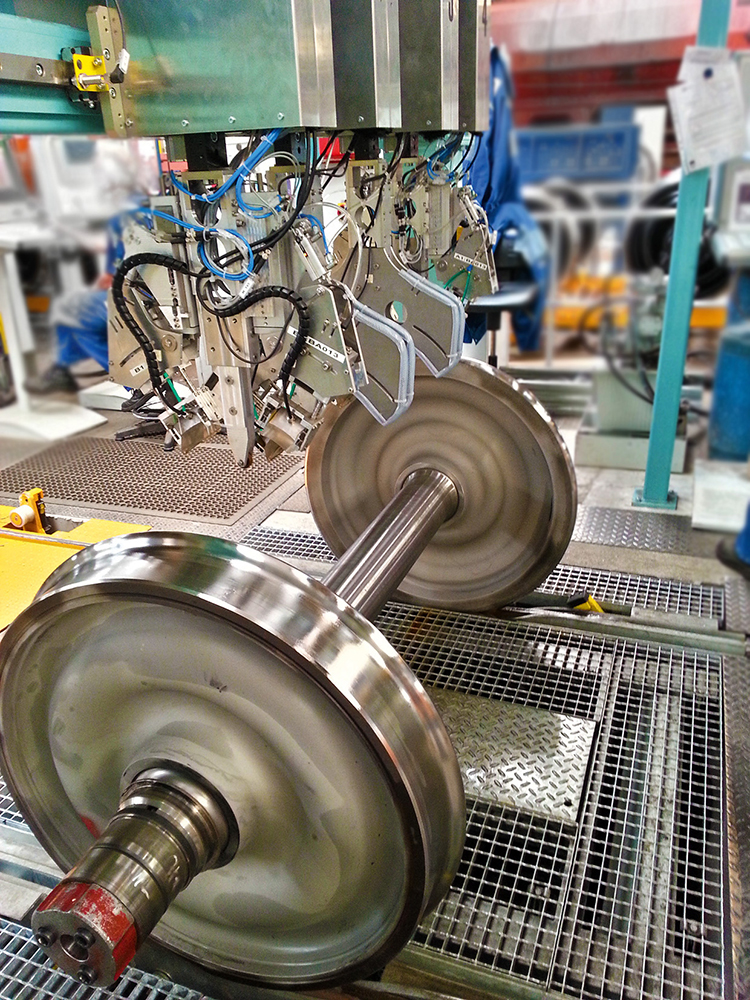

Ultraschall-Prüfsysteme für Schienenfahrzeuge

In der Vergangenheit haben die vom Fraunhofer IKTS konzipierten Prüfsysteme besonders im sicherheitsrelevanten Bereich der Schienenfahrzeuge Einsatz gefunden. Einen Entwicklungsschwerpunkt stellten Systeme für die Prüfung hochbelasteter Komponenten wie Achsen und Räder dar, die in Kooperation mit Industriepartnern erfolgten und weltweit erfolgreich vermarktet werden. Die Prüfsysteme hat das IKTS mit der hauseigenen Leistungselektronik aus der PCUS® pro-Reihe sowie der intuitiv bedienbaren Software PCUS® pro Lab ausgestattet, die dem Prüfer eine verwechslungssichere Prüfung ermöglichen.

Hohlwellen-Prüfsystem für Hochgeschwindigkeitszüge

Für einen optimierten Prüfprozess, z. B. zum Auffinden von Querrissen in Radsatzwellen, hat das Fraunhofer IKTS gemeinsam mit Partnern aus der Industrie ein Hohlwellen-Prüfsystem für Hochgeschwindigkeitszüge wie ICE, TGV, Shinkansen oder Bombardier Zefiro entwickelt. Die leistungsstarke PCUS® pro-Elektronik garantiert aufgrund der hohen Datenraten und des parallelen FPGA-Designs schnelle und flexible Parametrierungen

und damit eine sichere Prüfung der Achsen.

Leistungsparameter

- System mit sieben unabhängigen Einzelschwingerprüfköpfen

- Basiert auf Ultraschall-Elektronik PCUS® pro Multi und Software PCUS® pro Lab

- Vollautomatischer Betrieb und Analysemodus

- Adapter zum Andocken an unterschiedliche Wellentypen

- Schnelle, verwechslungssichere Prüfung von nur einer Seite

Vollwellen-Prüfsystem für Güterzüge

Das Vollwellen-Prüfsystem für Achsen von Güterzügen ergänzt das Portfolio der am Fraunhofer IKTS entwickelten Ultraschall-Prüfsysteme für Schienenfahrzeuge. Auf Basis von Ultraschall-Phased-Array können beschichtete Radsatzvollwellen in anrissgefährdeten Bereichen wie Querschnittsübergängen auf Oberflächenfehler geprüft werden.

Leistungsparameter

- Prüfung von beschichteten Radsatzvollwellen

- Taktzeit unter vier Minuten

- Darstellung der Prüfergebnisse in Echtzeit

- Gleichzeitige Nutzung von bis zu acht Gruppenstrahler-Prüfköpfen (32 Elemente)

- Vollautomatischer Betrieb und Analysemodus

- Drei PCUS® pro Array-Elektroniken im Parallelbetrieb

Prüfsystem für zugfeste Pressverbinder an Oberleitungen

Das Ultraschall-Prüfsystem ermöglicht es, Risse frühzeitig zu erkennen. Mit einer Prüfzange, die dem sechseckigen Querschnitt des Pressverbinders angepasst ist, wird eine Ultraschallsonde auf die Pressverbindung gedrückt. Mit einem entsprechenden Keil werden die Ultraschallwellen zu den inneren Rissen geführt, um in der Reflexion Echosignale zu erzeugen und eine stabile Ankopplung zu gewährleisten. Der Prototyp besteht aus sechs Ultraschallsonden, die in die Prüfzange integriert sind, so dass eine komplette Pressverbindung geprüft werden kann, ohne die Zange zu drehen.

Leistungsparameter

- Mechanische Prüfzange zur Arretierung von 6 Prüfköpfen am Pressverbinder für 70 mm²- bzw. 50 mm²-Querschnitte

- Ultraschall-Elektronik PCUS® pro Single mit MUX-Erweiterung und Outdoor-USB-Anschlüssen (IP 65)

- Integrierter Hall-Sensor zur Schließüberwachung

- Ultraschall-Software basierend auf PCUS® pro Lab

- Tablet mit einfacher Touch-Bedienoberfläche

Mobiles Schienenprüfsystem – SoniQ Rail Explorer (SRE)

Das PCUS®-basierte, mobile Schienenprüfsystem wird eingesetzt, um Unregelmäßigkeiten im Schieneninneren, Korrosion am Schienenfuß oder Fehler im Volumen zu erkennen. Der SRE bietet dem Anwender mehr Sicherheit bei der Datenanalyse und -interpretation und ermöglicht zudem die Integration der Prüfergebnisse in die digitalisierten Prozessketten des Bahnunternehmens oder des Prüfdienstleisters.

Leistungsparameter

- Einsatz von leistungsfähiger, modularer Prüfelektronik und Software aus der PCUS® pro-Familie

- KI-gestützte Algorithmen zur Fehlerklassifizierung und Unterstützung des Prüfers

- Detektion von oberflächennahen Unregelmäßigkeiten und Volumenfehlern in Kopf, Steg und Schienenfuß gemäß DIN EN 16729-1 in Echtzeit

Inline-Prüfsysteme für die Elektrodenfertigung von Lithium-Ionen-Batterien

Um Produktionsfehler frühzeitig zu erkennen, entwickelt das Fraunhofer IKTS produktionsintegrierte Prüfsysteme, die im »Anwendungszentrum Batterietechnik« validiert und optimiert werden. Die Forschenden setzen dabei zerstörungsfreie optische, akustische und elektromagnetische Verfahren ein und passen sie je nach Anforderung an die einzelnen Produktionsschritte an. Zur Auswertung der dabei anfallenden Datenmengen werden KI-basierte Konzepte zur intelligenten Aggregation, Strukturierung und Auswertung angewandt. So können Fehlermuster erkannt, Produktionsprozesse optimiert und ein ganzheitliches Produktionsdatenmanagement etabliert werden. Dies eröffnet die Definition völlig neuer Qualitätskriterien und Standards in der Batteriezellenproduktion.

Mit den inline-fähigen Prüfsystemen wird es künftig möglich sein, die Elektroden bereits während ihrer Herstellung zerstörungsfrei auf Defekte, funktionelle Veränderungen der Materialzusammensetzung und daraus resultierende Eigenschaften oder den maßhaltigen Zellaufbau zu prüfen.

Für die Bewertung von Batterieslurry-Mischprozessen wurde ein Prüfsystem entwickelt, das Wirbelstrom- und Ultraschallverfahren miteinander kombiniert. Damit können gleichzeitig elektrische, dielektrische und mechanische Materialeigenschaften erfasst werden. Dieses Parameterspektrum bietet einen hohen Informationsgehalt. Durch die kompakte Bauweise des Prüfsystems kann es flexibel in Anlagen integriert werden.

Ultraschall-Inspektionsroboter

Servicerobotik vereinfacht schwer durchführbare Inspektionsmaßnahmen. Zudem werden die Sicherheit für das Servicepersonal erhöht und Kosten durch Zeiteinsparungseffekte gesenkt. Die Prüfmanipulatoren müssen jedoch robust sein und fehlerunanfällig arbeiten.

Dies gilt vor allem für die Prüfelektronik, die das Fraunhofer IKTS speziell für den Einsatz in harschen Umgebungen entwickelt hat und gemeinsam mit der PCUS® pro-Software u. a. in sogenannten Crawlern bzw. Prüfmolchen einsetzt. Diese arbeiten in schwer zugänglichen, meist erdverlegten oder sich in großer Höhe befindlichen Rohrleitungen.

Mit dem Ultraschall-Scanwagen hat das IKTS einen Prüfroboter für Inspektions- und Wartungsarbeiten von Rotorblättern an Windkraftanlagen entwickelt, der ebenso mit der PCUS® pro-Elektronik ausgestattet ist. Dieser Inspektionsroboter – mit einer Spannweite von bis zu einem Meter und adaptierbaren Ultraschall-Prüfköpfen – kann schnell und ohne Risiko Rotorblätter automatisiert abfahren und abscannen.