Schadensanalyse, Korrosions- und tribologische Prüfungen

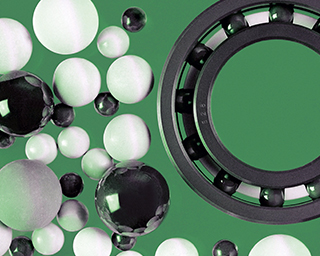

Die applikationsgerechte Werkstoffauswahl für keramische Komponenten sowie die Bewertung des Einsatzverhaltens von keramischen Werkstoffen und Bauteilen einschließlich Schadensanalyse sind komplexe Prozesse. Diese setzen sowohl fundierte Werkstoffkenntnisse, Know-how über die Herstellung der Werkstoffe als auch die Beherrschung der notwendigen analytischen Methoden voraus.

Schadensanalyse

In weiten Bereichen der Wirtschaft besteht der dringende Bedarf an kostengünstigen Produktionskomponenten, die eine längere Lebensdauer sowohl unter abrasiven tribologischen als auch korrosiven Bedingungen aufweisen. Das führt dazu, dass existierende Werkstoffe und Komponenten in verschiedensten Anwendungen immer stärker belastet werden. Neben der Entwicklung leistungsstarker Werkstoffe ist eine beanspruchungsgerechte Materialauswahl notwendig, um vorzeitiges Bauteilversagen zu vermeiden. Das erfordert eine genaue Kenntnis des Werkstoffverhaltens unter mechanischer, thermischer, korrosiver und tribologischer Belastung. Einserseits kann dieses Wissen mittels ausgereifter Mess- und Analysemethoden generiert werden, die die extremen Belastungsbedingungen abbilden können; andererseits können durch eine zuverlässige Analyse und Bewertung von Schadensfällen Rückschlüsse auf die Ausfallursache gezogen und dadurch eine Qualifizierung der Werkstoffe ermöglicht werden.

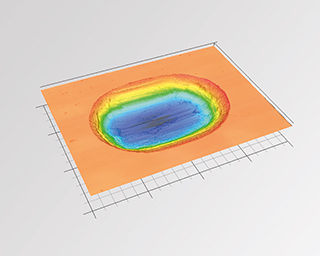

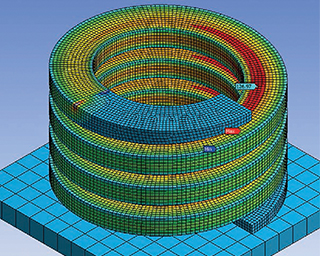

Die Schadensanalyse umfasst umfangreiche fraktographische Untersuchungen der Bruchflächen und von lokalen oder großflächigen Änderungen der Gefüge und Eigenschaften unter Anwendungsbedingungen. Die lebensdauerbegrenzenden Prozesse können durch Simulation der mechanisch thermischen, korrosiven oder abrasiv-tribologischen Belastungen mittels angepasster Prüfmethoden bzw. numerischer Simulationen nachgebildet werden. Das erlaubt im Anschluss, die Werkstoffauswahl zu qualifizieren bzw. die Werkstoffe hinsichtlich der Anwendung gemeinsam mit den industriellen Partnern zu optimieren.

Korrosions- und tribologische Prüfungen

Um lebensdauerbestimmende Prozesse nachzubilden und zu verstehen, ist häufig eine genaue Kenntnis der Korrosionsstabilität und des Verschleißverhaltens notwendig. Das Fraunhofer IKTS verfügt hierfür über breite Erfahrungen und Methoden zur Prüfung des Korrosions- und Verschleißverhaltens. Über die Standardmethoden hinaus stehen modifizierte, der Belastung angepasste Prüfstände zur Verfügung. Dieses Know-how in Kombination mit modernsten analytischen, zerstörungsfreien Möglichkeiten erlaubt es, optimale Strategien für die Qualitätssicherung von Produkten zu erarbeiten.

Know-how und Know-why erstrecken sich dabei über die gesamte Palette von keramischen Werkstoffen, Hartmetallen und Cermets. Durch die enge Verflechtung mit den werkstoff- und bauteilentwickelnden Bereichen ist eine fundierte Interpretation der Ergebnisse möglich. Am Fraunhofer IKTS steht damit ein unikales Wissen für keramische Werkstoffe, Bauteile und Systeme zur Verfügung, welches auf den langjährigen Aktivitäten in der keramischen Werkstoff-, Prozess- und Produktentwicklung basiert. Mit diesen Erfahrungen erhalten Kunden und Projektpartner Unterstützung sowohl bei der Auswahl von Werkstoffen und Auslegung von Bauteilen als auch bei der Schadensanalyse.

Standardkorrosionsmethoden

| Methode | Temperatur | Medien |

| Korrosion durch Flüssigkeiten unter Normaldruck | bis Siedetemperatur | Säuren, Laugen, Salzlösungen |

| Elektrochemische Korrosion in verschiedensten Elektrolyten | naha RT | Säuren, Laugen, Salzlösungen |

| Hydrothermale Korrosion | < 250 °C | Druck < 200 bar, Wasser, Salzlösungen, verdünnte Säuren, Wasserdampf |

| Gaskorrosion | < 2000 °C | Gas verschiedenster Zusammensetzungen, strömend |

| Heißgas/Brennerprüfstand | < 1600 °C | Strömungsgeschwindigkeit v = 100 m/s; Druck 1 atm, bis 30 % Wasserdampf |

| Salzsprühnebeltest | 35 °C | nach DIN EN ISO 9227 (NSS) |

| Feuchte Wärme | 0 bis 100 °C / 10 bis 100 % rel. F. |

konstant Klima; auch zyklische Tests möglich |

| Widerstand gegen Kriechwegbildung und Erosion | Normalklima | normale und erschwerte Bedingungen DIN EN 60112; DIN IEC 60587 |

| Lichtbogenbeständigkeit | Normalklima | Niederspannung - Hochstrom Hohe Spannung - niedriger Strom |

Tribologische Messmethoden

| Methode | Bedingungen | Ergebnis |

| Oszillations- und Rotationsmessung in unterschiedlichen Paarungen (SRV) | Kontrollierte klimatische Bedingungen T < 800 °C Kraft < 200 N |

Reibkraft, Torsionsmoment, Reibkoeffizient, Verschleißrate |

| Wätzreibung (Rollreibung mit Schlupf) | Trockenlauf, verschiedenste Medien (Kraft bis 2000 Nm) | Reibkraft, Verschleißrate, Reibkoeffizient |

| Abrasionsverschleiß (ASTM G 65) TE 65 Multiplex Sand/Wheel Abrasion Tester |

Reibkraft < 200 N | Spezifischer Abrasionsverschleiß (Masseänderung, Volumenänderung) |

Leistungsangebot

- Beratung bei der applikationsbezogenen Werkstoffauswahl und Auslegung von Bauteilen

- Analyse von Schadensfällen und Schadensmechanismen

- Bestimmung des Korrosionsverhaltens und Korrosionsmechanismen keramischer Werkstoffe

- Bestimmung von Verschleißmechanismen