Fraunhofer IKTS unterstützt mit digitalisierten Workflows Technologieentwicklung für 3D-gedruckte Natrium-Batterien

Im Verbundprojekt 3DPrintBatt will ein Industrie- und Forschungskonsortium den 3D-Druck von Natrium-Ionen-Batterien für Elektromobilität und weitere Anwendungen bis 2025 in die Pilotfertigung überführen. Das Bundesministerium für Wirtschaft und Klimaschutz fördert das Vorhaben in den kommenden drei Jahren mit 24,1 Mio. €. Das Fraunhofer IKTS unterstützt die Technologieentwicklung mit seinem Know-how in der korrelativen Mikroskopie.

Eine umfassende Energie- und Mobilitätswende erfordert leistungsfähige, sichere und umweltfreundliche Batteriekonzepte. Neben der Optimierung etablierter Lithium-Ionen-Batterien wird intensiv an neuartigen Festkörperbatterien geforscht, da sie höhere Energiedichten und mehr Sicherheit ermöglichen. Natrium-Batterien gelten dabei als eine vielversprechende Alternative zur Lithium-Ionen-Batterie, da der Rohstoff Natrium umweltschonender, besser verfügbar und kostengünstiger ist.

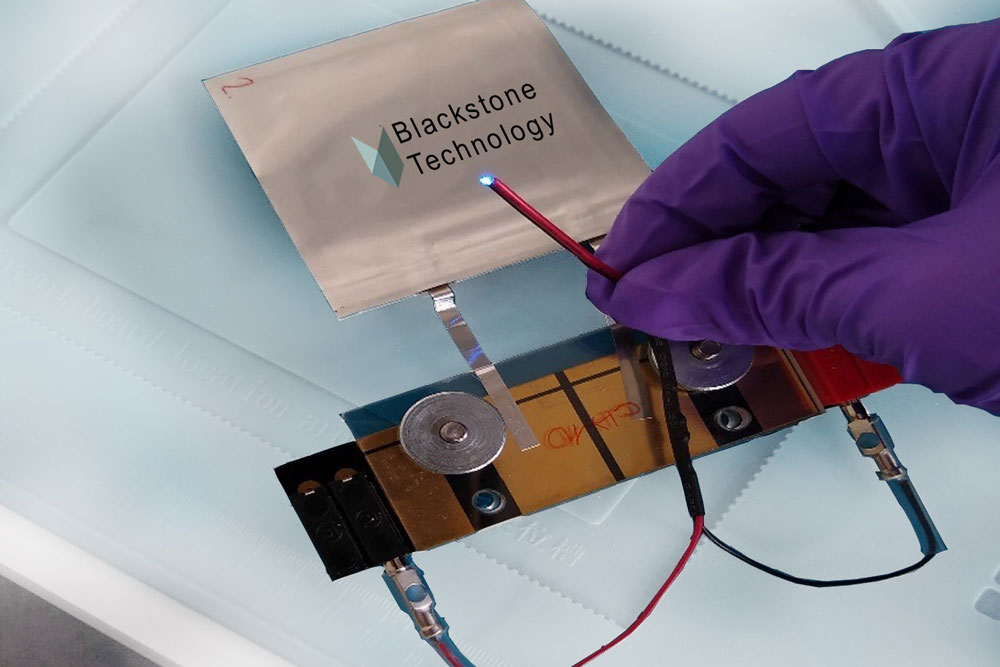

Im Rahmen des Projekts 3DPrintBatt will die Blackstone Technology GmbH zusammen mit Partnern eine Technologie zum 3D-Druck von Festkörperbatterien auf Natrium-Basis validieren und hochskalieren. Am Produktionsstandort im Sächsischen Döbeln baut Blackstone hierfür eine Pilotanlage auf. Die produzierten 3D-gedruckten Natrium-Batterien sollen in einem Elektrobus der Berliner Firma Eurabus im Praxiseinsatz auf ihre Leistungsfähigkeit geprüft werden. Die Firma Zeiss, die Fraunhofer-Institute IFAM, IST und IKTS sowie der Arbeitsbereich Batterieverfahrenstechnik am Institut für Partikeltechnik (iPAT) der TU Braunschweig arbeiten an Prozessvalidierungen, Prozessentwicklungen, Recyclingstrategien sowie der Bewertung von Sicherheitsaspekten und der ökonomisch-ökologischen Lebenswegbewertung.

Bei der Entwicklung und fortlaufenden Optimierung von Batterien helfen Daten, die man aus multimodaler, skalenübergreifender Mikroskopie und Spektroskopie erhalten kann. Das Fraunhofer IKTS arbeitet eng mit dem Industriepartner Zeiss zusammen, um dedizierte Messtechnik zur Charakterisierung der gedruckten Natrium-Festkörperbatterie zu entwickeln. Im Rahmen des Labs@Location-Programms der Firma Zeiss haben das IKTS und Zeiss hierfür im Vorfeld gemeinsam Abläufe entwickelt, die im Rahmen des 3DPrintBatt-Projekts genutzt und weiter geschärft werden.

In seiner Außenstelle in Forchheim hat das Fraunhofer IKTS einen präparativen und skalenübergreifenden, multimodalen analytischen Workflow etabliert, der das sichere und artefaktfreie Mikroskopieren zulässt. Auf dieser Basis wird eine Optimierung und Weiterentwicklung von Festkörperbatterien unterschiedlicher Typen ermöglicht.