Cobaltfreie Hartmetall-Diamant-Komposite

Forschung aktuell

Vor 100 Jahren wurde Hartmetall entwickelt. Heute kommt es in zahlreichen Industriebranchen zum Einsatz und wird in seiner Relevanz mit Stahl und Beton verglichen. Dies verdankt Hartmetall seiner einzigartigen Kombination aus dem harten keramischen Wolframcarbid (WC) und dem bruchzähen metallischen Cobalt (Co) als Matrix. Durch Variation der WC-Korngröße und des Co-Anteils können die Eigenschaften über einen weiten Bereich dem Einsatzzweck angepasst werden. Für die Versorgung der europäischen Industrie mit Hartmetall ist die Verfügbarkeit von Cobalt und Wolfram von strategischer Bedeutung. Beide Rohstoffe wurden daher von der EU sowohl hinsichtlich der Versorgungslage als auch der wirtschaftlichen Relevanz als kritische Rohstoffe (critical raw material, kurz: CRM) eingestuft. Dieser Status wird vor allem für Co durch den hohen Bedarf für Lithium-Ionen-Akkus verschärft. Der Großteil der benötigen Rohstoffe stammt dabei aus Ländern außerhalb der EU mit instabilen, repressiven politischen Systemen und damit einhergehenden oft menschenunwürdigen und umweltschädigenden Abbaubedingungen – was die Rohstoffversorgung unsicher macht. Um unabhängiger von Staaten außerhalb der EU zu werden, ist neben einer Steigerung der Förderung der Ausgangsstoffe in der EU und einer höheren Recyclingrate die Substitution die dritte wichtige Säule. Ein Ansatz zur Reduzierung des Rohstoffbedarfs ist die Erhöhung der Lebensdauer der Hartmetallerzeugnisse. Insbesondere im Rahmen der Energiewende kommen vermehrt hochfeste, schwer zu bearbeitende Werkstoffe im Bereich der Energiegewinnung und des Leichtbaus zum Einsatz, die herkömmliche WC-Co- Hartmetalle an ihre Grenzen bringen. Im M-ERA.NET Projekt »NovCom«, co-finanziert durch das Sächsische Staatsministerium für Wissenschaft und Kunst SMWK (FKZ: 100406144), hat das Fraunhofer IKTS Co-freie Hartmetall-Diamant-Komposite (diamond enhanced cemented carbides, kurz: DECC) entwickelt, die einen weiteren Schritt in Richtung Rohstoffunabhängigkeit der EU erlauben. Durch die extreme Härte und hohe Wärmeleitfähigkeit von Diamant sollen die Eigenschaften des neuartigen Komposits die herkömmlicher Hartmetalle übertreffen. Damit die Diamantstruktur bei der für Hartmetall benötigten Sintertemperatur stabil bleibt und nicht in Graphit zerfällt, müsste ein Höchstdruckverfahren zum Einsatz kommen. Eine wirtschaftliche Produktion wäre damit nicht möglich. Die Umwandlung in Graphit zu verhindern, ist daher die größte Herausforderung bei der Entwicklung von DECC.

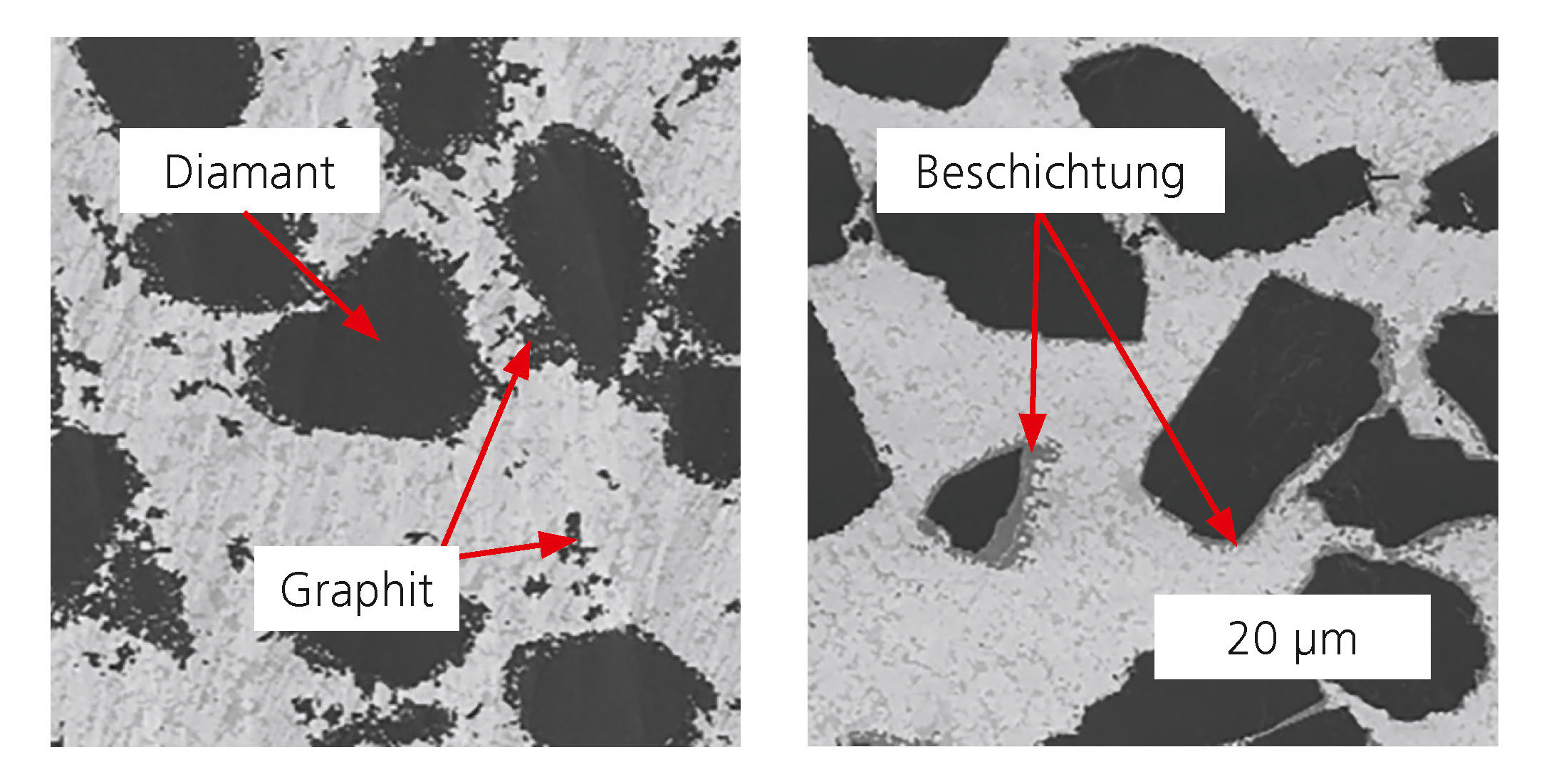

Ein entscheidender Schritt war hierbei die Verringerung der Sintertemperatur und -zeit mittels der am Fraunhofer IKTS verfügbaren field assisted sintering-Technik (FAST). In Kombination mit einem neu entwickelten Co-freien Bindersystem und beschichteten Diamantkörnern wurde die Bildung von Graphit wirksam unterdrückt. Dabei kamen nur kommerziell erhältliche Ausgangsstoffe und etablierte pulvermetallurgische Verfahren zum Einsatz, sodass eine einfache Integration in bestehende industrielle Prozesse möglich ist. Derzeit wird gemeinsam mit GeniCore Sp. z o.o., einem Entwickler von Sinteranlagen, und dem Werkzeughersteller HTM High Technology Machines Sp. z o.o. an der Implementierung und Validierung für Werkzeuge in der Zerspanungstechnik gearbeitet. Weiteres Potenzial bieten die Entwicklung endkonturnaher Sinterteile sowie die funktionelle Gradierung.

Gefördert durch