Autoren: Tassilo Moritz | Michael Stelter

Kneten was das Zeug hält: Von der Grundmasse für Kerzen bis zum Feedstock

Für unser Räucherkerzchen haben wir nun alle Zutaten beisammen: Holzkohlepulver als Basis für das langsame Verglimmen, Harze für den Duft und Bindemittel, die alle Pulverbestandteile zusammen halten. Das alles verrühren und verkneten wir nun mit Wasser zu einer glatten, festen Masse. Traditionell nehmen wir die eigenen Hände dazu.

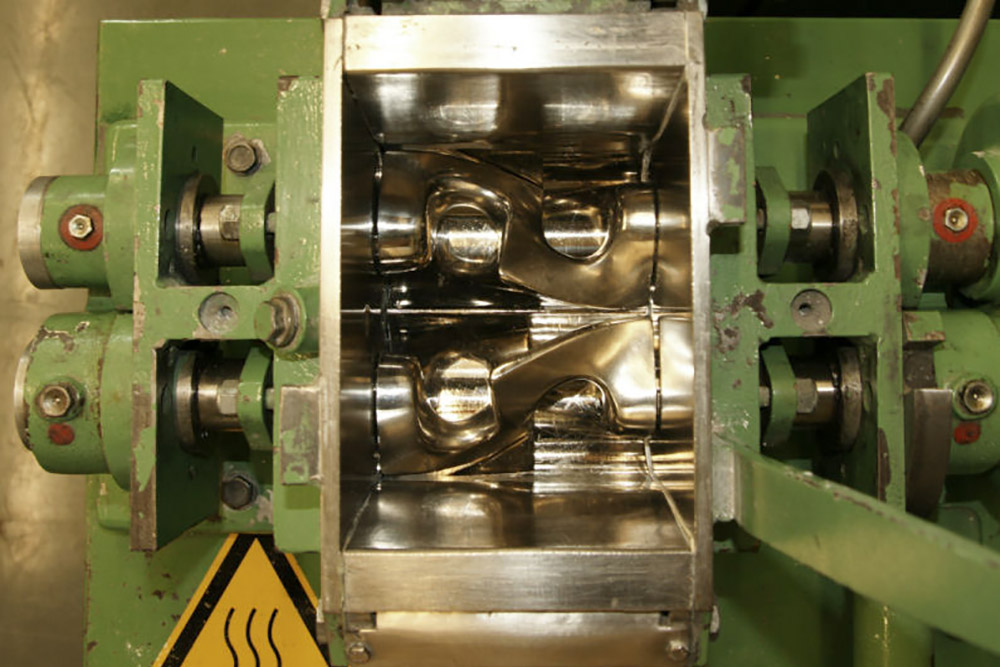

Auch in der Keramikherstellung benötigen wir, wie bei den Kerzen oder aber beim Kuchenbacken, einen solchen homogenen, klumpenfreien Knetteig, der alle Rohstoffe gut durchmischt enthält. Die Keramiker nennen einen solchen Teig »Feedstock«. Was man beim Räucherkerzchen oder Kuchen mit der Hand herstellen kann, wird in der keramischen Industrie mit Knetaggregaten erreicht. Ein Kneter arbeitet dabei wie eine überdimensionale Küchenmaschine: In einem Trog drehen sich gegenläufig massive Knethaken, die die Form eines doppelten S oder Z haben. Wasser, Lösemittel und Pulver werden zugegeben und durch die Haken verknetet. Dabei wirken enorme Kräfte auf die Bestandteile, die den Feedstock zu einer glatten Masse vermengen.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyWie funktioniert das Kneten in der Hochleistungskeramik? Sehen Sie es sich in diesem kurzen Video zum Kneten einmal an.

Eine andere Maschine, die man zur Feedstock-Herstellung benutzen kann, ist eine Scherwalze. Sie arbeitet wie ein Walzwerk, bestehend aus zwei beheizbaren Walzen, die auf einen schmalen Abstand zueinander zusammengefahren werden und sich mit unterschiedlichen Geschwindigkeiten in entgegengesetzten Richtungen drehen. Dabei wird im Walzenspalt eine Scherwirkung erzeugt, die das Zerreiben der Pulverklumpen bewirkt. Gleichzeitig wird das aufgeschmolzene thermoplastische Bindemittel auf die Pulveroberfläche aufgestrichen und die Pulverteilchen intensiv in das Polymer eingearbeitet. Das dabei entstehende sogenannte Walzenfell wandert auf einer der beiden Walzen zum Walzenende. Am Walzenende sitzt der Granulierring.

Dieser Ring zerteilt den homogenisierte Knetteig in kleine Pellets. Dabei kühlen sie ab. Dieses Granulat wird aufgefangen und bildet ebenfalls den Feedstock – die verarbeitungsfertige Masse. Diese kann anschließend gelagert oder direkt in eine Spritzgießmaschine oder in einen Extruder gegeben werden, um dort ihre spezifische Form zu erhalten.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyAußerdem kann man mit einer Scherwalze eine homogene, klumpenfreie Keramikmasse herstellen.

Lesen sie mehr zum Spritzgießen, zur Gießformgebung oder zur Extrusion auf unseren Themenseiten.

Hier entlang geht es zum vorherigen Beitrag: »Beschwipste Räucherkerzen und Keramik«. Hier gelangen Sie zum Nächsten: »Kerzenteig auf Keramisch«. Und hier zurück zur Blogübersicht.

Bleiben Sie darüber hinaus informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.