Multiphysikalische Simulationsmethoden (insbesondere Finite-Elemente-Rechnungen) sowie elektrische Netzwerkmodelle werden in der Gruppe »Angewandte Werkstoffmechanik und Festkörperwandler« auf vielfältige Weise eingesetzt. Sie dienen unter anderem zur Unterstützung von Bauteil- und Werkstoffcharakterisierungen sowie zur Entwicklung und Optimierung von Messtechnik, piezoelektrischer Aktorik und von Ultraschallsystemen. Darüber hinaus besteht ein umfangreiches Know-how in der Entwicklung und Anwendung hochspezialisierter Methoden für die Simulation und Optimierung von Schritten der keramischen Prozesskette.

Modellierung und Simulation

Thema

Akustische Simulationen

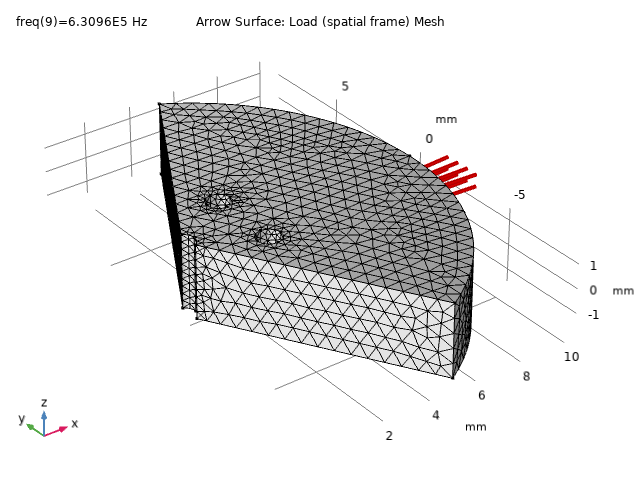

Akustische Simulationen kommen insbesondere für die Entwicklung von Ultraschallsystemen sowie als unterstützendes Hilfsmittel für die Charakterisierung der Eigenschaften piezoelektrischer Wandler und Materialien zum Einsatz. Verwendet werden dafür zweidimensionale und dreidimensionale Finite-Elemente-Methode, Punktquellensynthesemethoden und eindimensionale Modelle (Netzwerkmodell-basierte Ansätze, in-house Laplace-Transformations-basiertes Modell).

Simulation der Ultraschallanregung einer perforierten Scheibe zur Verbesserung der Fluiddurchmischung in den durchströmten Bohrungen.

Ferroelektrische Modelle

Ferroelektrische Werkstoffe werden in vielfältiger Weise in Kondensatoren, elektronischen Speicherelementen und piezoelektrischen Wandlern einschließlich Ultraschallwandlern eingesetzt. Für die anwendungsspezifische Optimierung und die Erschließung neuer Anwendungen ist die genaue Beschreibung des hochgradig nichtlinearen Materialverhaltens dieser Werkstoffe von großer Bedeutung. Hierzu stehen am Fraunhofer IKTS verschiedene Modellierungstools zur Verfügung, die Simulationen von der Mikro- bis zur Makroskale erlauben. Mit diesen können beispielsweise Polungsprozesse von Ferroelektrika simuliert und Bauteilgeometrien hinsichtlich verschiedener Parameter optimiert werden.

Simulation der Polung einer ferroelektrischen Faser mittels Kerbelektroden und Optimierung der Kerbtiefe hinsichtlich der piezoelektrischen Eigenschaften: (a) Geometrische Anordnung, (b) Simulierte Verteilung der remanenten Polarisation, (c) Berechnete piezoelektrische Kopplung in Abhängigkeit von der Kerbtiefe.

Weiterführende Informationen

- A hybrid phenomenological model for ferroelectroelastic ceramics. Part I: Single phased materials

- A hybrid phenomenological model for ferroelectroelastic ceramics. Part II: Morphotropic PZT ceramics

- Some aspects of macroscopic phenomenological material models for ferroelectroelastic ceramics

- Poling Technologies and Design Optimization for Integrated Piezoelectric Bulk Transducers and Piezoelectric Composites

Simulation von Sinterprozessen

Die Prozessführung bei der Sinterung großer bzw. komplexer Bauteile beeinflusst entscheidend die Zuverlässigkeit der gefertigten Komponenten sowie die Herstellungseffizienz. Daher spielt die Optimierung von Sinterprozessen eine entscheidende Rolle. Allerdings ist dies aufgrund der Vielzahl an Einflussfaktoren bei einem rein experimentellen Vorgehen mit hohem Aufwand verbunden. Durch Simulationen kann dieser Aufwand deutlich gesenkt werden. Deshalb wurden am Fraunhofer IKTS Methoden zur modellgestützten Optimierung von Sinterprozessen entwickelt.

Eine unverzichtbare Grundlage für die Durchführung von Modellrechnungen ist die Charakterisierung der relevanten Materialeigenschaften. Hierzu wurde eine experimentelle Methodik erarbeitet, mit der die benötigten Daten mit minimalem Aufwand erfasst werden können. Wesentlicher Bestandteil ist dabei die Bestimmung der materialspezifischen Schwindungskurven sowie der thermischen und elastischen Materialeigenschaften.

In der eigentlichen Simulation wird mithilfe der Finite-Elemente-Methode nicht nur der Sinterprozess des Bauteils modelliert, sondern auch der Einfluss des Sinterofens selbst berücksichtigt. Die häufig signifikant inhomogenen Temperaturfelder im Sinterofen sowie in den zu sinternden Bauteilen führen sowohl zu einem inhomogenen Schwindungsverhalten als auch zu mechanischen Spannungen. Diesem Sachverhalt wird mit einem am Fraunhofer IKTS entwickelten thermodynamisch und kinematisch konsistenten Werkstoffmodell Rechnung getragen. Basierend darauf können mit Modellrechnungen Sinterprozessverläufe simuliert und optimiert werden.

Leistungsangebot

- Durchführung multiphysikalischer Simulationen (mechanische, elektrische, magnetische, thermische Felder)

- Durchführung akustischer Simulationen

- Simulation des nichtlinearen Materialverhaltens von Ferroelektrika und Optimierung von Polungsprozessen einschließlich resultierenden piezoelektrischen Eigenschaften

- Simulation und Optimierung des Sinterprozesses von keramischen Werkstoffen

- Kundenspezifische Entwicklung von Simulationstools für die keramische und funktionskeramische Prozesskette