Effizienter Vieldrahtsägeprozess für Substrate aus oxidischen Hochleistungskeramiken

Forschung aktuell

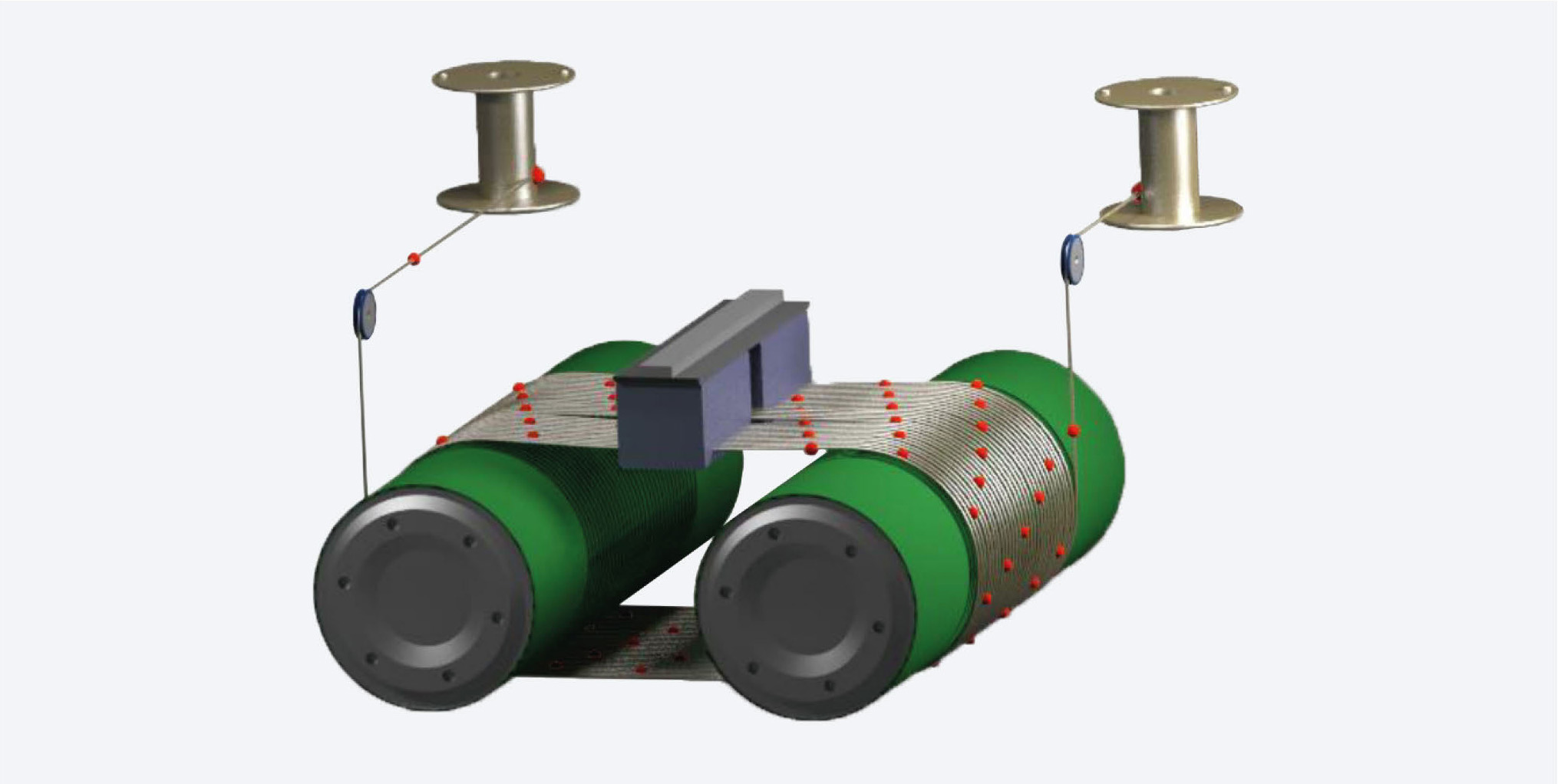

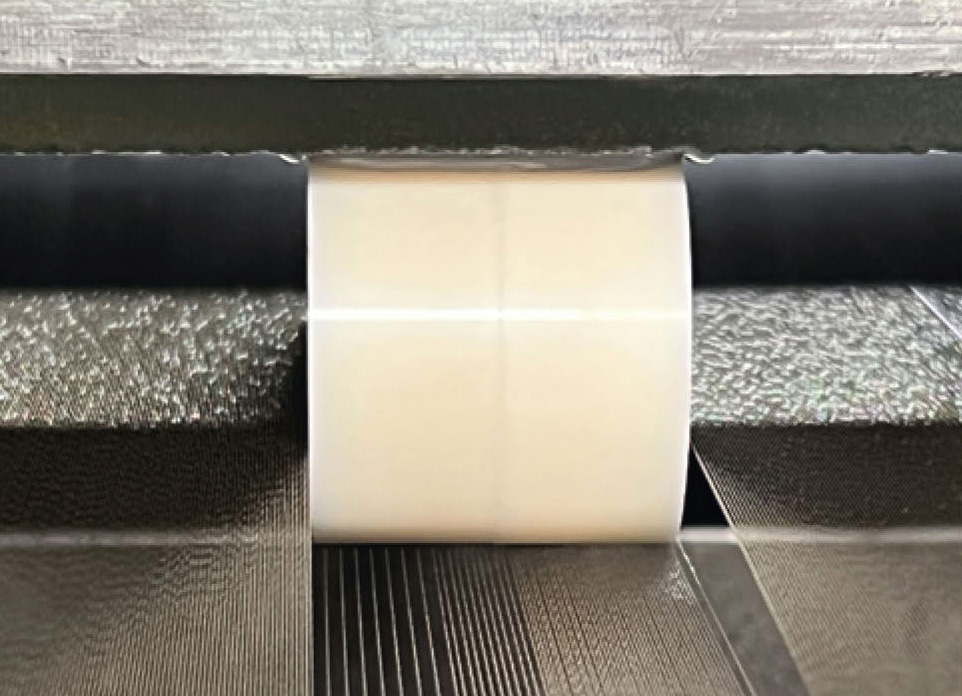

Das Vieldrahtsägen ist ein gängiges Trennverfahren aus der Siliciumwafer-Produktion, mit dem es möglich ist, aus einem Rohling Hunderte bis mehrere Tausend Wafer in einem einzigen Sägelauf herzustellen. Man unterscheidet zwischen dem Diamantdrahtsägen, bei dem die Abrasivkörner im Draht gebunden sind und dem Slurry-Drahtsägen, bei dem eine Abrasivkorn-Suspension auf ein Drahtfeld aufgetragen wird. Das Werkstück wird gegen das sich bewegende Drahtfeld gedrückt, wodurch in mehreren Schnittspalten gleichzeitig Material abgetragen wird.

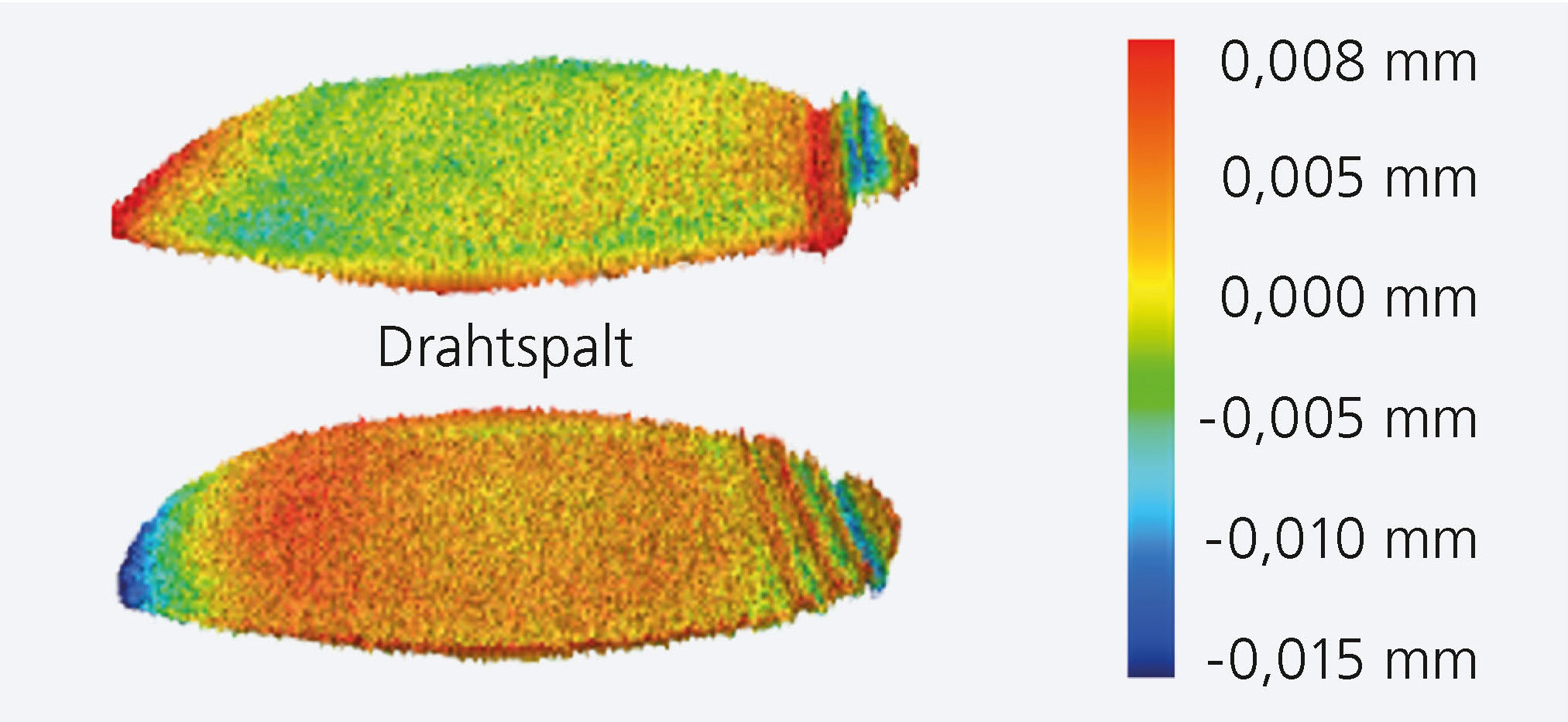

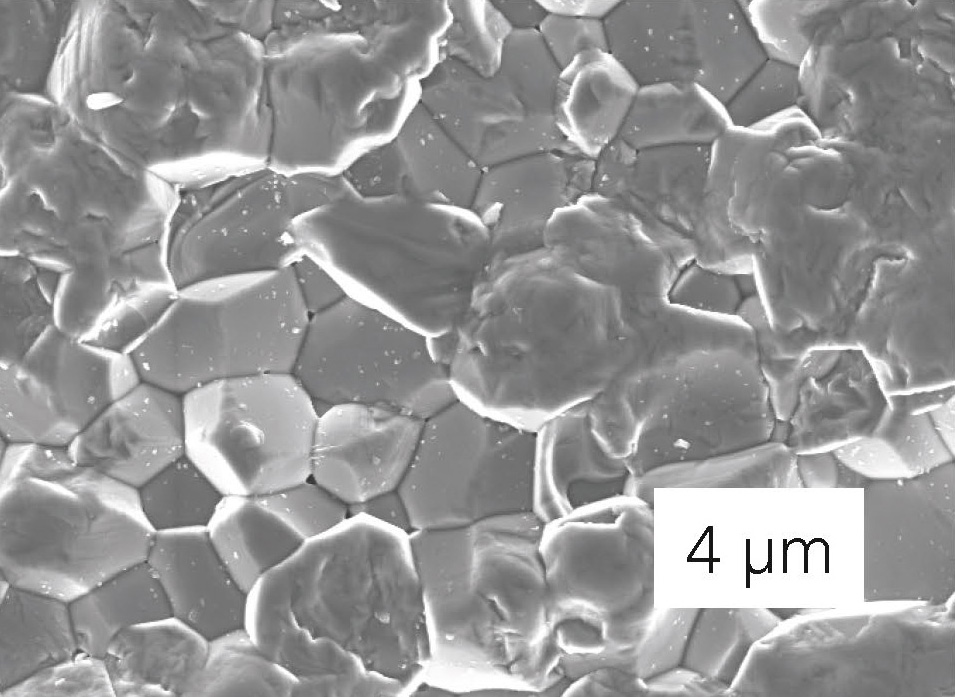

Im Projekt »SliCer« wurden feinkörnige Hochleistungskeramiken mittels Slurry-Drahtsägen bearbeitet. Zusammen mit der Firma PV Crystalox Solar plc untersucht das Fraunhofer IKTS das Sägeverhalten an Al2O3-, MgAl2O4- und ZrO2-Keramiken, um besonders dünne Scheiben und Ringe für Elektronik, Optik und Messtechnik mit hoher Präzision und Effizienz herzustellen. Vorherige Arbeiten beschreiben erste Wechselwirkungen zwischen Sägeparametern und den resultierenden Bauteileigenschaften [1]. Ausgehend von diesen Arbeiten wurden im »SliCer« Projekt zusätzlich Geometrie und Eigenspannung umfassend charakterisiert. Darüber hinaus untersuchten die Projektpartner verschiedene Maßnahmen, um die Maßhaltigkeit zu verbessern: Variation der Slurry-Temperatur und Drahtgeschwindigkeit, Einsatz von unterschiedlichen Fixiermaterialien sowie angepasste Vorschubgeschwindigkeiten über den Bauteilquerschnitt. Anhand von Laserscanningaufnahmen konnte die Geometrie von mehreren nebeneinander liegenden Scheiben erfasst und mit den Sägeprozessparametern in Verbindung gebracht werden (Bild 4). In allen Versuchen war der Ein- und Aussägebereich bei der Erzielung von gleich dicken und ebenen Bauteilen die größte Herausforderung. Die intrinsische Härte und der Gefügezustand (Korngröße, Porenanteil) des zu schneidenden Materials beeinflussten die Abtragsmechanismen maßgeblich. Die Drahtfeldauslenkung ist hier ein Maß für den Sägewiderstand und die Sägefähigkeit.

Feinkörnige Al2O3-Keramik erfährt in der Bauteilmitte bei einer Vorschubgeschwindigkeit im 10er μm/min-Bereich eine Drahtfeldauslenkung von 4–8 mm. MgAl2O4 dagegen zeigt bei doppelter Vorschubgeschwindigkeit kaum eine Auslenkung. Die Projektergebnisse zeigen, dass Slurry-Drahtsägen von Hochleistungskeramiken im Vergleich zur konventionellen Herstellroute eine Einsparung von Anlagen, Personal und Material erwarten lässt und das Potenzial hat, Scheiben mit einer Dicke von unter 100 μm in einer hohen Stückzahl zu fertigen.

Gefördert durch