CFK-Spalttöpfe in energieeffizienten Hochleistungspumpen

Forschung aktuell

Zur Förderung aggressiver und gefährlicher Chemikalien werden magnetgekoppelte Kreiselpumpen eingesetzt. Ein sogenannter Spalttopf befindet sich zwischen den Magnetreihen und trennt den Antrieb vom Fördermedium. Während des Betriebs der Pumpe werden durch Rotation Wirbelströme in die Spalttopfstruktur induziert. Da sich bei metallischen Töpfen durch die hohe elektrische Leitfähigkeit Wirkungsgradverluste von 10 bis 15 % ergeben, werden diese zunehmend durch CFK-Konstruktionen ersetzt. Die verringerte Wirbelstrominduktion aufgrund geringerer Leitfähigkeit wird weitestgehend durch größere Wandstärken kompensiert, die wiederum benötigt werden, um dem enormen Druck von bis zu 120 bar standzuhalten. Ziel der Arbeiten am Fraunhofer IKTS war es, den Spalttopf so zu dimensionieren, dass einerseits die Wirbelstromverluste weiter minimiert und andererseits die geforderten Festigkeiten bei reduzierter Wandstärke gewährleistet werden.

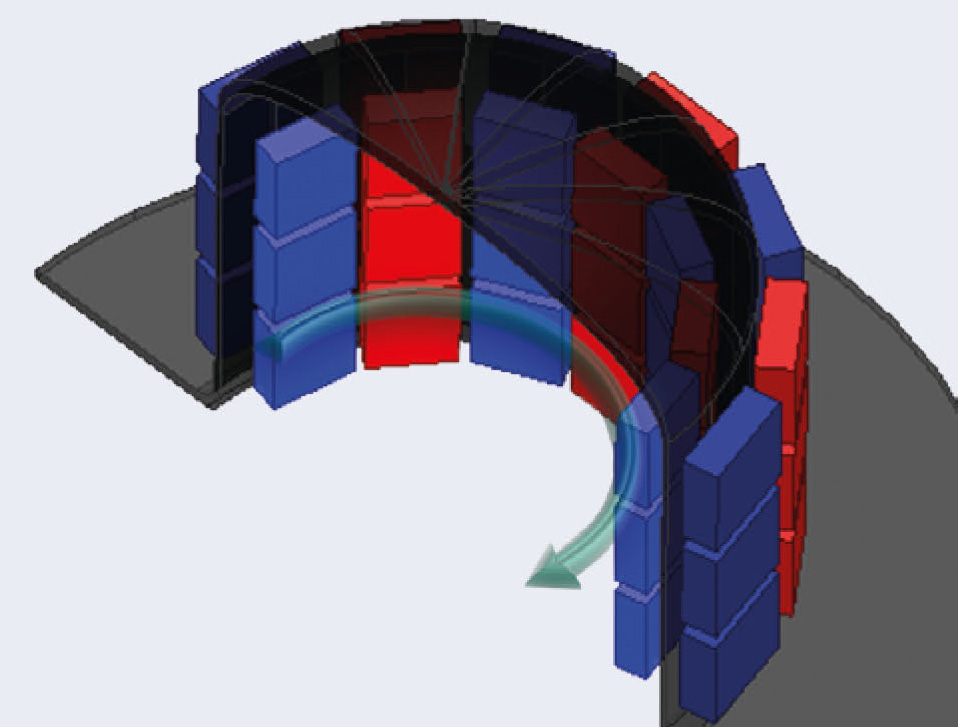

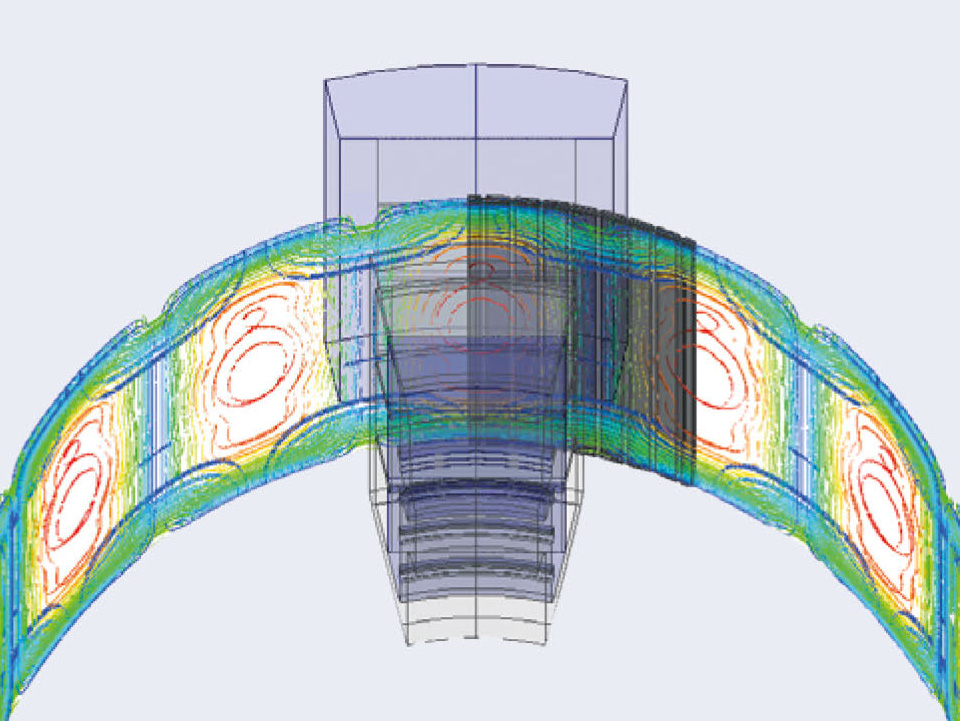

Zur elektromagnetischen Simulation der Wirbelströme im CFK wurde zunächst die elektrische Leitfähigkeit der verwendeten Gewebebänder an einem Prüfstand der TU Dresden ermittelt. Wichtige Kenngrößen der Komponenten (Koerzitivfeldstärken und B-H-Kurven) wurden Datenblättern entnommen und in das Simulationsprogramm Ansys Maxwell eingepflegt. Es folgte eine Simulation mit einer typischen Pumpendrehzahl von 3600 min-1. Iterativ wurden nun der Lagenaufbau des Materials verändert und die entstehenden Wirbelstromverluste simuliert.

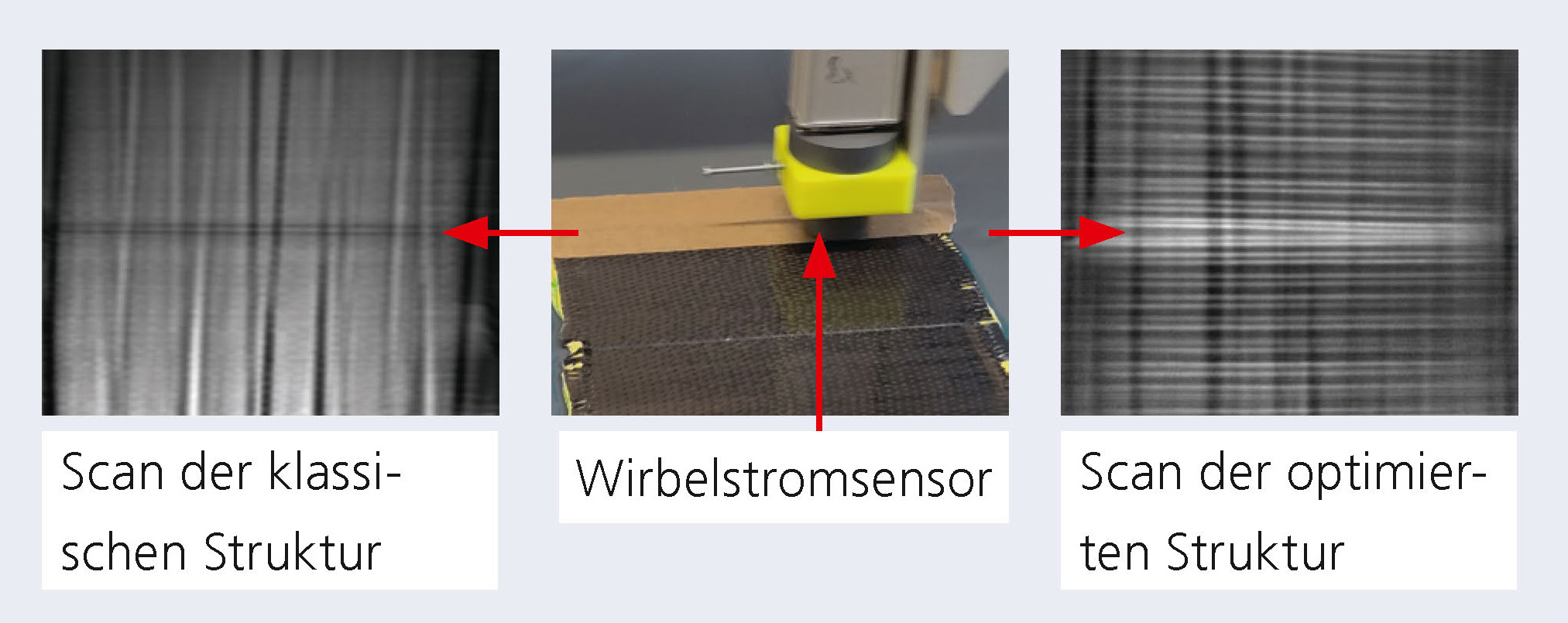

Zusammen mit dem Kooperationspartner Connova AG wurde so eine optimierte CFK-Struktur entwickelt, die eine Wirbelstromreduktion um ca. 95 % ermöglicht. Messungen an einem Ersatzmodell der optimierten und der klassischen Struktur bestätigten das Ergebnis. Der Skin-Effekt besagt, dass sich Wirbelströme u. a. bei hoher Leitfähigkeit an der Oberfläche ausbreiten. Dieser Effekt zeigte sich im klassischen Aufbau deutlicher als im optimierten Material. Dadurch wurden die verdeckten Lagen im optimierten Scan sichtbar (Bild 3).

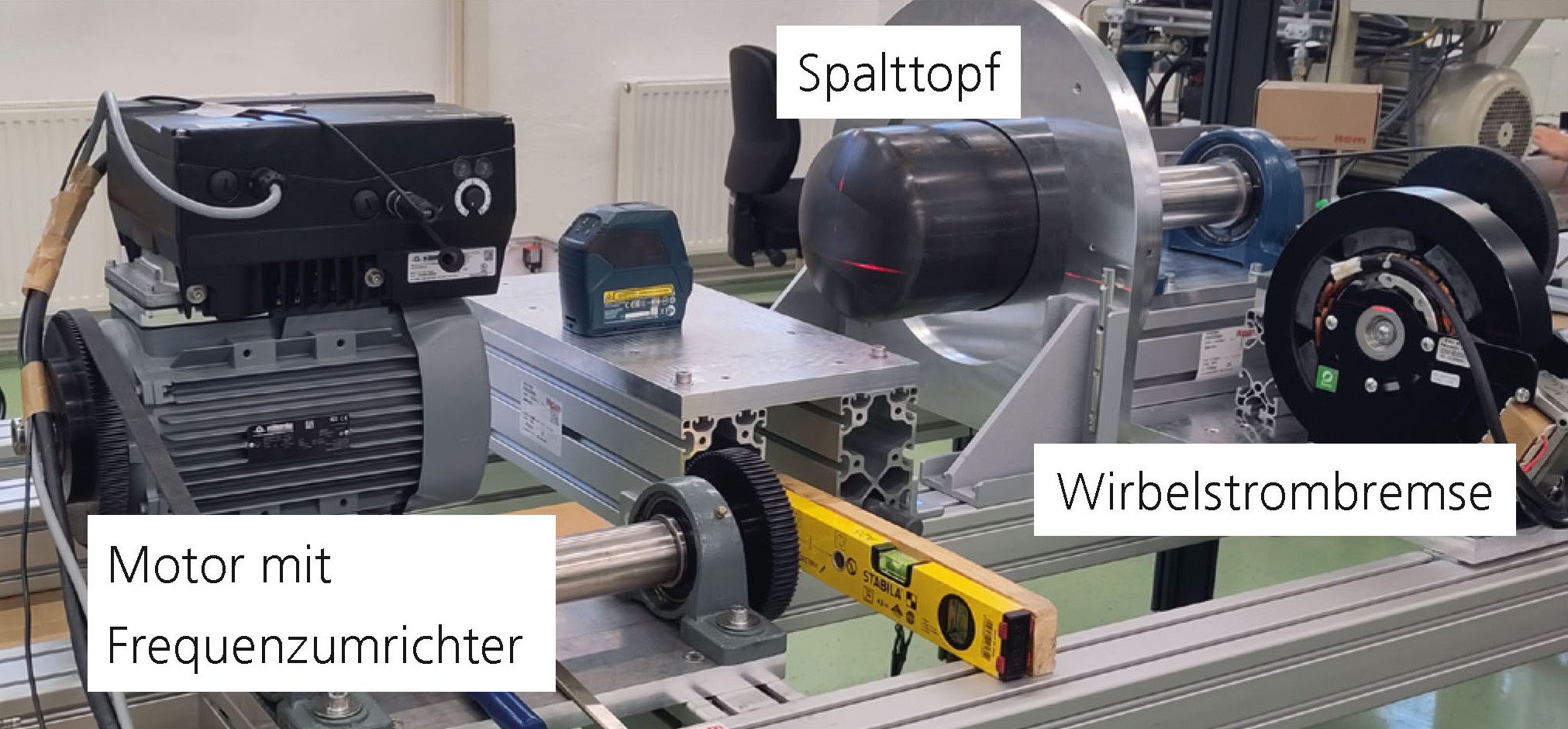

Validiert wurde die Simulation an Messungen realer Spalttöpfe. Hierzu wurde ein Prüfstand aufgebaut, der die Last der Pumpe durch eine Wirbelstrombremse aufbringt, einen schnellen Wechsel von Spalttöpfen ermöglicht und über mehrere Getriebestufen typische Betriebsdrehzahlen zulässt. Verglichen wurden drei Spalttöpfe, bestehend aus reinem CFK, nicht leitfähigem GFK und aus der optimierten Struktur. In jedem Prüfkörper wurden an gleichen Positionen Spulen implementiert, um die Wirbelstromverluste zu bewerten. Die Sensorsignale der Spulen und die Leistungsaufnahme des Motors wurden bei Versuchen in definierten Drehzahlbereichen der Spalttöpfe ausgewertet. Die Messungen bestätigten die Simulationen qualitativ.

Zukünftig sollen die Spalttöpfe auch für höhere Drehzahlen, bspw. für gasförmige Fördermedien, qualifiziert werden.

Gefördert durch