KI-generiertes individuelles Fingergelenkimplantat

Forschung aktuell

Patientenindividuelle Gelenkimplantate versprechen eine bessere Passgenauigkeit und damit eine bessere Funktionalität sowie eine höhere Lebensdauer als konventionelle Implantate. Besonders für Kleingelenke, bei denen die Möglichkeiten zur Remobilisierung aktuell begrenzt sind und die Versteifung die Standardtherapie ist, versprechen individuelle Implantate eine bessere Versorgung und mehr Lebensqualität für die Patienten.

Die Fraunhofer-Institute IKTS, MEVIS, IAPT, ITEM und IWM haben im Projekt »FingerKit« eine autonome Prozesskette vom Implantatdesign über die Herstellung individueller Implantate bis hin zur normgerechten Prüfung entwickelt.

Shape-Model, Implantatdesign und Simulation

Auf der Grundlage klinischer 2D-Röntgenbilder und 3D-CT-Aufnahmen hat das Fraunhofer MEVIS 3D-Shape-Modelle der Knochenstruktur erzeugt. Darauf aufbauend generierte das Fraunhofer IAPT KI-basiert individuelle Implantatdesigns. Mittels Parametrisierung und Simulation erstellte das Fraunhofer IWM ein Modell zur Zuverlässigkeitsvorhersage der Implantate.

Near-Net-Schlickerguss für patientenspezifische Fingergelenkimplantate

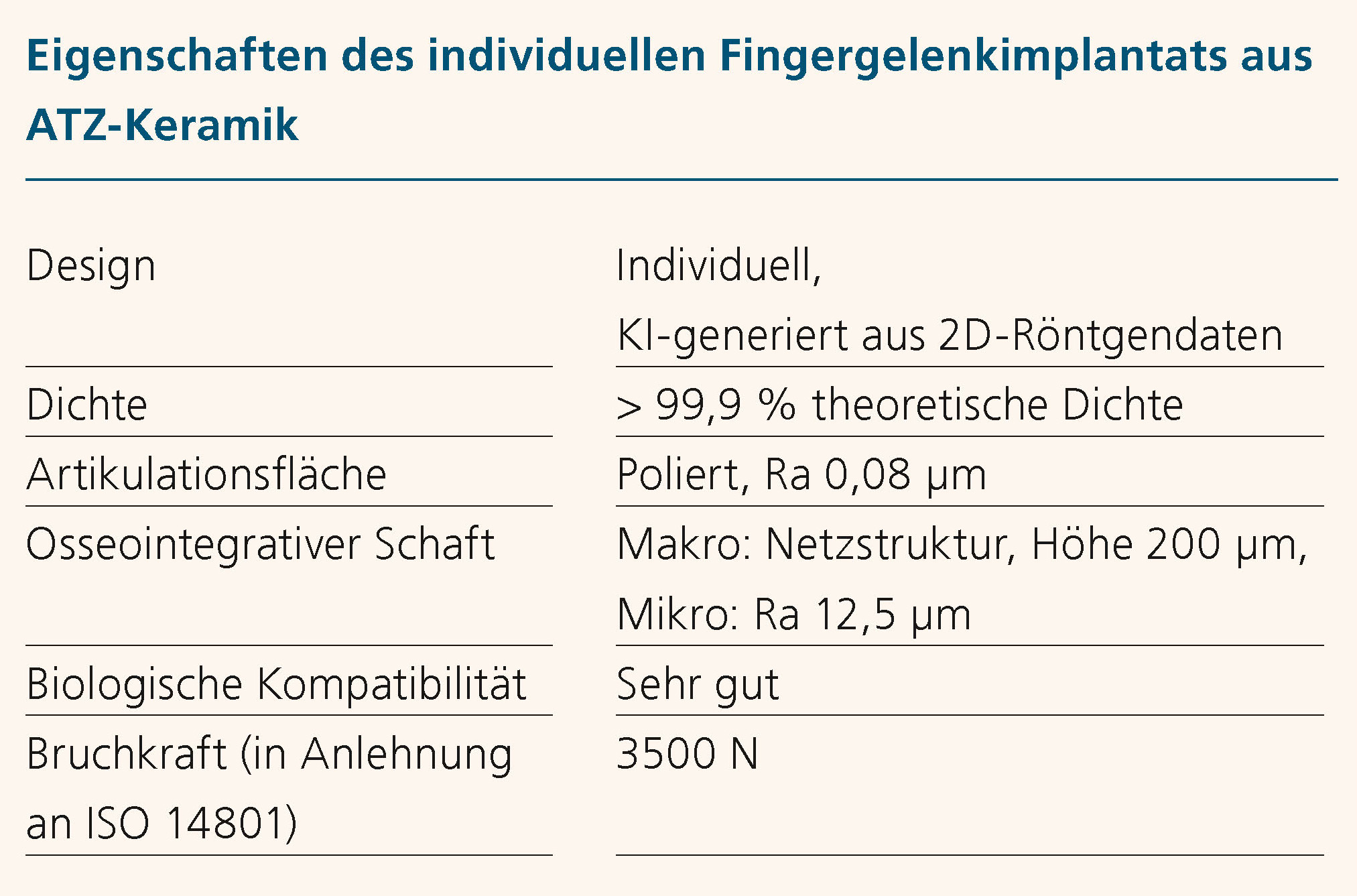

Keramiken besitzen exzellente mechanische Eigenschaften und sind zudem hoch verschleißbeständig sowie biokompatibel. Sie sind daher verträglicher als Metall- und Kunststoff-Implantate, bei denen es zu Abrieb kommen kann. In der Hüftendoprothetik haben sich besonders Dispersionskeramiken wie Aluminiumoxid-verstärktes Zirkonoxid (ATZ) etabliert.

Mittels Schlickerguss wurden am Fraunhofer IKTS patientenindividuelle Fingergelenkimplantate aus dem etablierten oxid-keramischen Implantatwerkstoff ATZ in einem Arbeitsschritt gefertigt. Im Gegensatz zur konventionellen Fertigung mittels Fräsen ist beim Schlickerguss keine zusätzliche Nachbearbeitung der osseointegrativen Oberfläche des Schaftes nötig. Es wurde eine Kreuzstruktur mit einer Höhe von 200 µm realisiert, deren Oberfläche wiederrum eine Rauheit von Ra 12,5 µm aufweist, um eine optimale Zelladhäsion zu ermöglichen.

Durch das einfach zu skalierende Gleitschleifen und -polieren des Implantats wird eine hohe Güte der Artikulations- und Kontaktfläche erzeugt, Materialabrieb vermieden und eine hohe Robustheit erreicht. Die mechanische Belastbarkeit der Implantate von bis zu 3500 N übertrifft die in vivo auftretenden Belastungen im implantierten Zustand von etwa 500 N um ein Vielfaches.

Die Prozesskette vom KI-basierten Implantatdesign zur Near-Net-Shape-Fertigung von ATZ zeigt großes Potenzial, den Ansatz individueller Implantate auf andere Kleingelenke zu erweitern.