Selektives Lasersintern zur Herstellung komplexer SiSiC-Keramik

Forschung aktuell

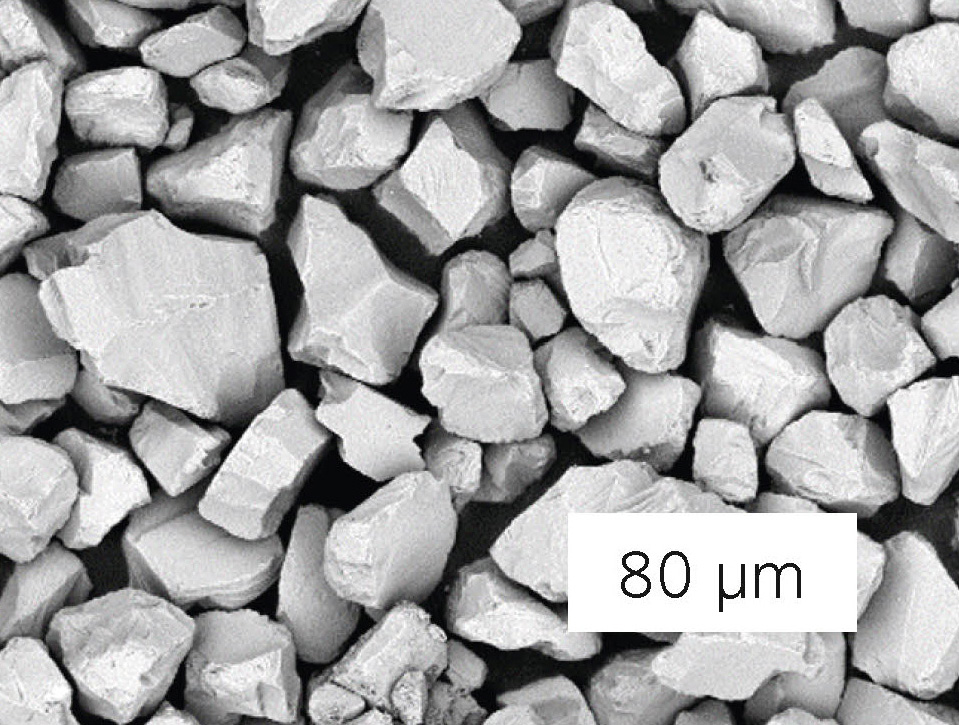

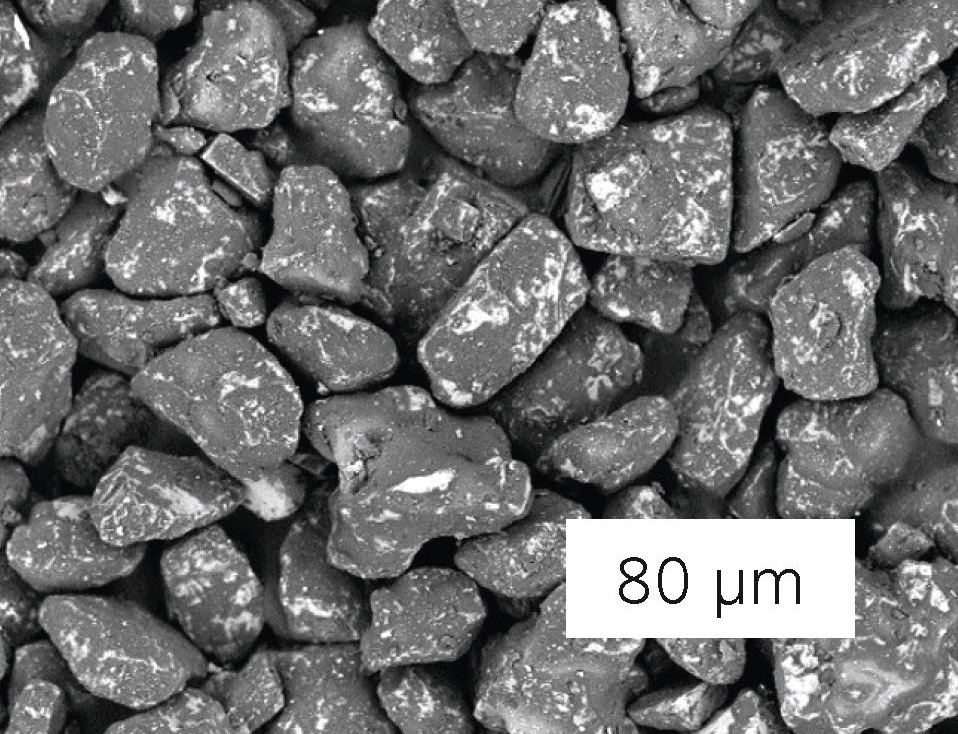

Selektives Lasersintern (LS) oder auch Laser Powder Bed Fusion (PBF) ist im Kunststoff- und Metalldruck als Standardverfahren etabliert. Beim Lasersintern werden Materialien in einem Pulverbett durch einen Laser punktuell verbunden. Am Fraunhofer IKTS wurde das Verfahren aus dem Kunststoffdruck nun für die Herstellung siliciuminfiltrierter Siliciumcarbidkeramiken (SiSiC) adaptiert. Bislang findet das Lasersintern keine technische Verwendung zur Herstellung von Siliciumcarbidkeramik (SiC), da SiC nicht schmelzbar ist und bei hohen Temperaturen passivierende Oxidschichten bildet. Zur Lösung dieser Herausforderung hat das Fraunhofer IKTS gemeinsam mit dem Projektpartner ESK-SiC GmbH besonders feine und gut verarbeitbare SiC-Pulver mit runden Partikeln entwickelt. Diese sind hoch fließfähig und damit optimal für pulverbettbasierte Fertigungsverfahren geeignet. Die SiC-Pulver werden anschließend mit einem speziellen Novolak beschichtet. Dieses Phenolharz ist thermoplastisch schmelzbar und kann mittels eines Härters auch in ein Duromer überführt werden.

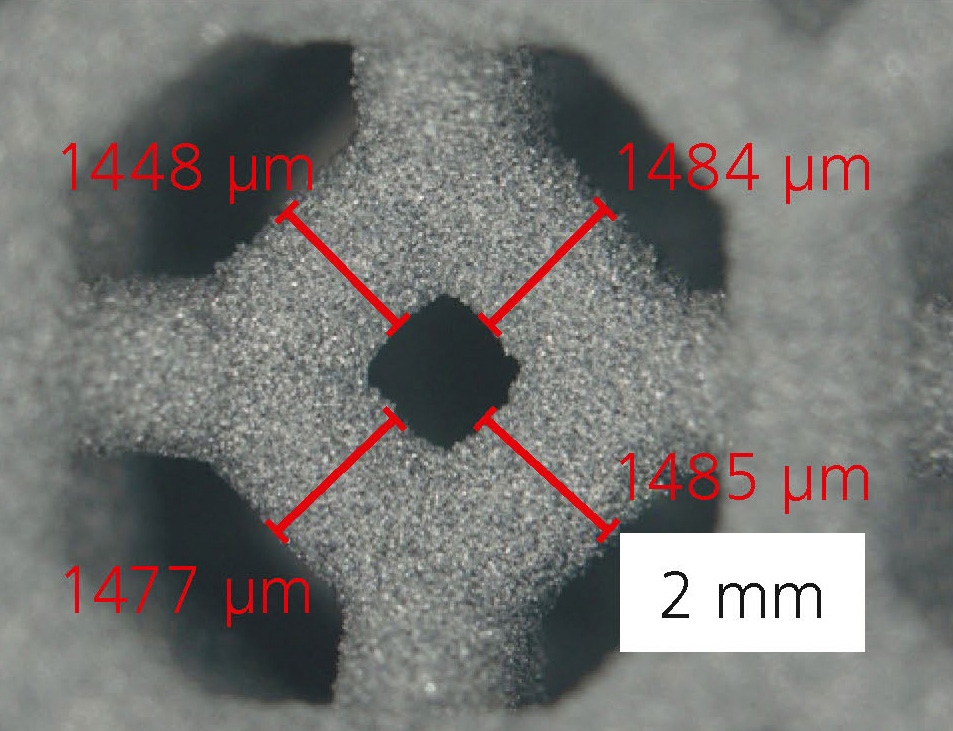

Derartig präparierte SiC-Pulver lassen sich mit kostengünstigen, für den Polymerdruck ausgelegten Anlagen mit Diodenlaser (Leistungen kleiner 5 W) verarbeiten. Die Temperaturen während des Prozesses erweichen nur den Kunststoff und verbinden so die einzelnen beschichteten SiC-Körner miteinander. Eine Oxidation der SiC-Oberfläche findet dabei nicht statt. Um möglichst dichte Grünkörper zu erzeugen, wurden die Prozessparameter der Lasersinterung optimiert. Die eingetragene Energiedichte und die Bautemperatur während des Lasersinterns erwiesen sich als die wesentlichen Prozessfaktoren zur Erhöhung der Gründichte. Es konnten so polymer gebundene SiC-Grünkörper mit einer Dichte von 1,3 g/cm³ hergestellt werden, die ausreichend stabil für die weiteren Bearbeitungsschritte sind. Im Anschluss an die additive Formgebung lassen sich derartig hergestellte Bauteile durch eine konventionelle Pyrolyse und Silicierung in siliciuminfiltriertes Siliciumcarbid überführen.

Erste Anwendungen in Gasbrennern

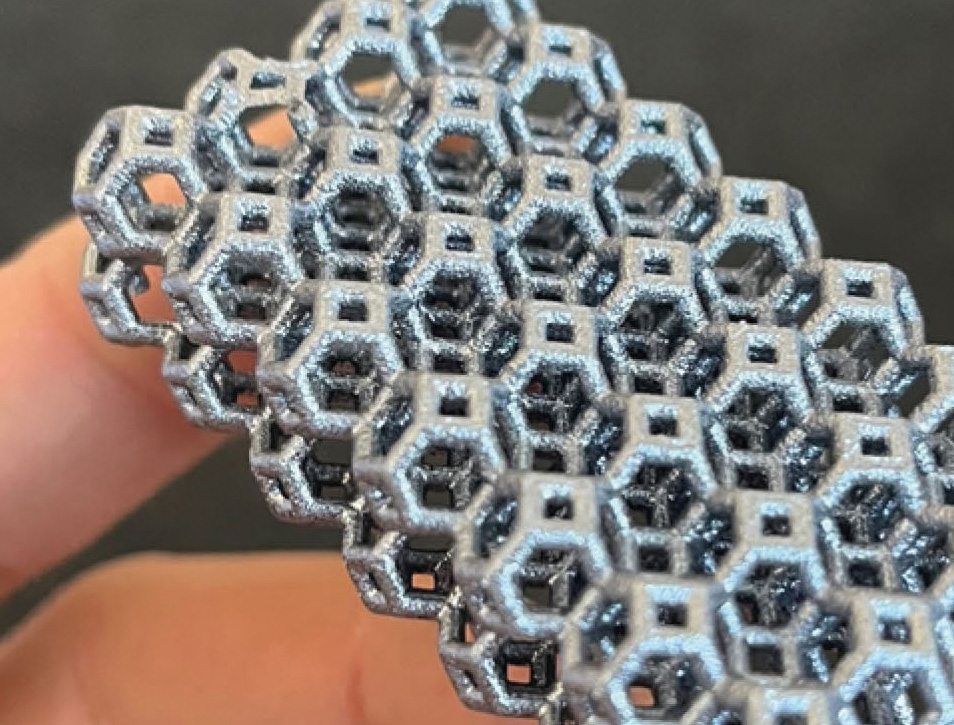

Das Lasersintern eignet sich insbesondere zur Herstellung filigraner Bauteile mit engen Toleranzen. Mit dem Verfahren wurden am Fraunhofer IKTS erste offenzellige SiSiC-Bauelemente für Anwendungstests bei der Promeos GmbH hergestellt. Diese Bauteile (Bild 4) bewirken in Gasbrennern eine Homogenisierung des Wärmestrahlungsbildes und erhöhen die Emission der Infrarotstrahlung, was den Wirkungsgrad für Trocknungsprozesse erhöht.

Die Oxidationsstabilität der Bauteile ist mit der konventionell hergestellter SiSiC-Bauteile vergleichbar. Aufgrund der erzielten hohen Weibull-Festigkeit von bis zu 266 MPa bei einem Weibull-Modul von 21 ist das Verfahren geeignet, um zukünftig auch strukturkeramische Anwendungen, wie etwa keramische Spiegelträger oder Wärmetauscher, zu adressieren.

Leistungs- und Kooperationsangebot

- Entwicklung von additiven Herstellungsverfahren für keramische Werkstoffe

- Individuelle Pulveraufbereitung und Beschichtung

- Konstruktion, Optimierung und Herstellung komplexer additiv hergestellter Bauteile

- Thermische Prozessentwicklung

Wir bedanken uns für die finanzielle Unterstützung durch das Bundesministerium für Bildung und Forschung (BMBF) im Verbundprojekt AMSIC (03XP0270D).

Gefördert durch