Durch den Ausbau regenerativer Energien steigt der Bedarf an leistungsfähigen und sicheren Energiespeichern für stationäre Anwendungen. Eingesetzte Batterien müssen über eine Lebensdauer von 15 Jahren zyklenstabil und sicher sein.

Na/NiCl2-Batterien erfüllen diese Anforderung, sind ökologisch nachhaltig und basieren auf gut verfügbaren Rohstoffen, wie Kochsalz, Aluminiumoxid und Nickel. Durch einfaches Recycling können die metallischen Rohstoffe wiederverwendet werden.

Na/NiCl2-Zellen werden kommerziell in tubulärer Form gefertigt und bei ca. 300 °C betrieben. Ein Natrium-Ionen-leitender Festelektrolyt (Natrium-β-Aluminat) trennt den Anoden- und Kathodenraum. Im geladenen Zustand ist die Anode mit flüssigem Natrium und die Kathode mit Metallen und Salzen gefüllt.

Um das Leistungspotenzial dieser Zelltechnologie noch weiter auszuschöpfen, wurde im Rahmen des »planßeta« Projekts eine planare Na/NiCl2-Zelle entwickelt. Dieser Zelltyp ermöglicht im Vergleich zu den tubulären Zellen eine Vergrößerung des Zelldurchmessers und somit der Speicherkapazität, ohne die Leistungsfähigkeit negativ zu beeinflussen. Das am Fraunhofer IKTS entwickelte Zelldesign ist darauf ausgelegt, ein Stapeln der Zellen zu ermöglichen (Stack). Durch den Stack-Betrieb können eine Vielzahl von Zellen platzsparend in einem thermisch gut isolierten Batteriegehäuse verbaut werden. So wird auf geringem Platz eine hohe Energiedichte möglich.

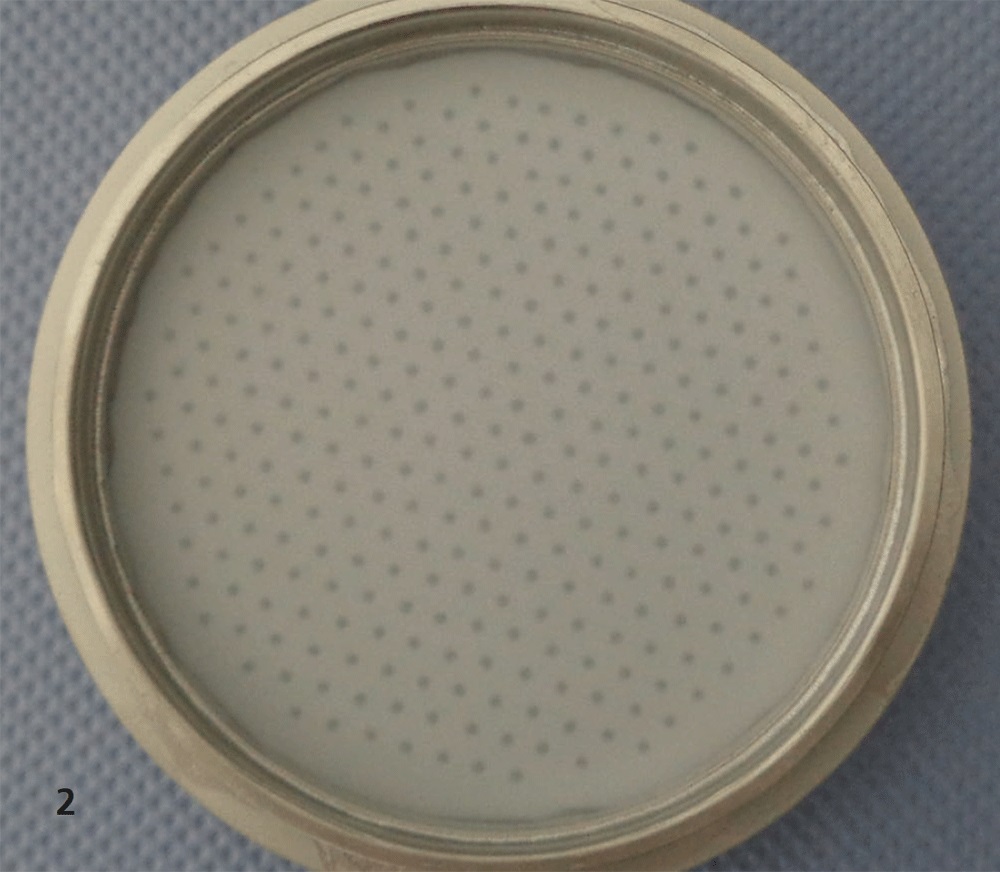

Üblicherweise wird die Kathode der tubulären Na/NiCl2-Zellen mit einem im heißen Zustand flüssigen Sekundärelektrolyten unter Vakuum infiltriert. Auf dieses technologisch anspruchsvolle Verfahren kann bei der planßeta-Zelle verzichtet werden. Möglich wird dies durch die Herstellung einer monolithisch gepressten Kathode bei Raumtemperatur. Um den Einfluss des Festelektrolyten auf den Zellwiderstand zu mindern, wird dieser per Foliengießen hergestellt. Im Vergleich zum uniaxialen Pressen kann so die Wandstärke erheblich verringert werden: Am IKTS konnten z. B. 500 μm dicke Festelektrolyte durch Foliengießen gefertigt werden (ionische Leitfähigkeit bei 300 °C bis zu 0,3 S/cm, ß”-Phasenbestand ≥ 93,5 %). Diese können eben, mit Vertiefungen versehen oder auch tellerförmig sein. Die erhöhte Betriebstemperatur und die Volumenänderungen im Anoden- und Kathodenraum führen zu Druckunterschieden in der Zelle. Mit Hilfe eines eigens entwickelten Vakuumschweißverfahrens konnten dennoch defektfreie Zellen hergestellt werden. Durch FEM-Berechnungen erfolgte eine spannungsarme Auslegung des Metall-Keramik-Zellverschlusses. Es wurden 110 mm große, planare Na/NiCl2-Zellen entwickelt und gefertigt, die den thermischen Belastungen beim Aufheizen und Abkühlen auf 300 °C standhalten. Mit einer Entladegeschwindigkeit von 1 h-1 konnten Entladetiefen bis zu 80 % erzielt werden.

Wir danken dem BMWi für die Förderung des Projekts »planßeta« (Förderkennzeichen: 03ET6110C).