Wirtschaftlichere Fertigung von Siliciumnitrid-Bauteilen über Spritzgießen

Forschung aktuell

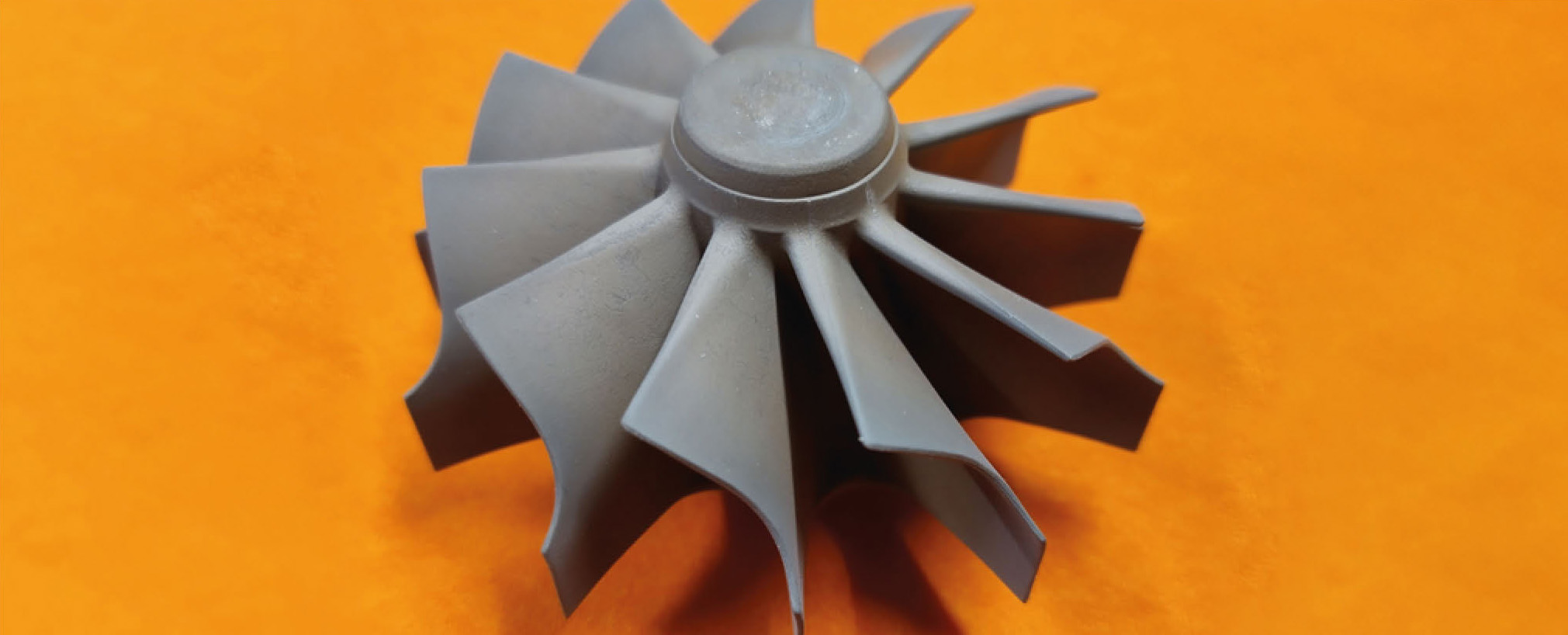

Die Prozesskette zur Herstellung keramischer Bauteile beinhaltet eine Vielzahl von Einzelschritten, die die Leistungsfähigkeit der Produkte erheblich beeinflussen und spezifische Produktionskosten verursachen. Zur Entwicklung eines wirtschaftlicheren Produktionswegs müssen einerseits mögliche Kostenverursacher identifiziert und andererseits Kompromisse bei den Zielwerten eingegangen werden. Am Beispiel eines Turbinenrads (Bild 1) werden für komplexe, großvolumige Siliciumnitrid-Bauteile Impulse für wirtschaftlichere Prozessschritte gegeben.

Bereits bei der Rohstoffauswahl und -aufbereitung können die Kosten gezielt beeinflusst werden. Bei der Rohstoffaufbereitung werden die keramischen Pulver zunächst mit Sinteradditiven in Kugelmahlverfahren vermischt und zerkleinert und anschließend bindemittelfrei sprühgranuliert. Durch Optimierung der Rohstoffauswahl und der Mahlbedingungen (Chargengröße, Mahlkugeln, Befüllung) sind erhebliche Kosteneinsparungen möglich, z. B. durch verkürzte Mahlprozesse sowie Einsparungen bei Energieverbrauch und Betriebsmitteln.

Beim Spritzgießen von Bauteilen wird ein hoher Anteil organischer Bindemittel benötigt. Ein Vorteil wachshaltiger Bindemittelsysteme ist die Möglichkeit der mehrstufigen Entbinderung. Im Isopropanol-Bad löst sich z. B. Paraffin sehr gut auf. Restliche organische Bestandteile werden thermisch ausgebrannt. Durch diese mehrstufige Entbinderung lassen sich auch dicke Wandstärken, wie sie beispielsweise bei einem Turbinenrad vorkommen, umwandeln. Zudem eignen sich diese Feedstock-Formulierungen für lange Fließwege und Kombinationen von dünnund dickwandigen Bereichen. Das keramische Spritzgießen ermöglicht damit die Herstellung endkonturnaher Bauteile mit einem hohen Grad an Materialeffizienz im Vergleich zur Grünbearbeitung gepresster Rohlinge.

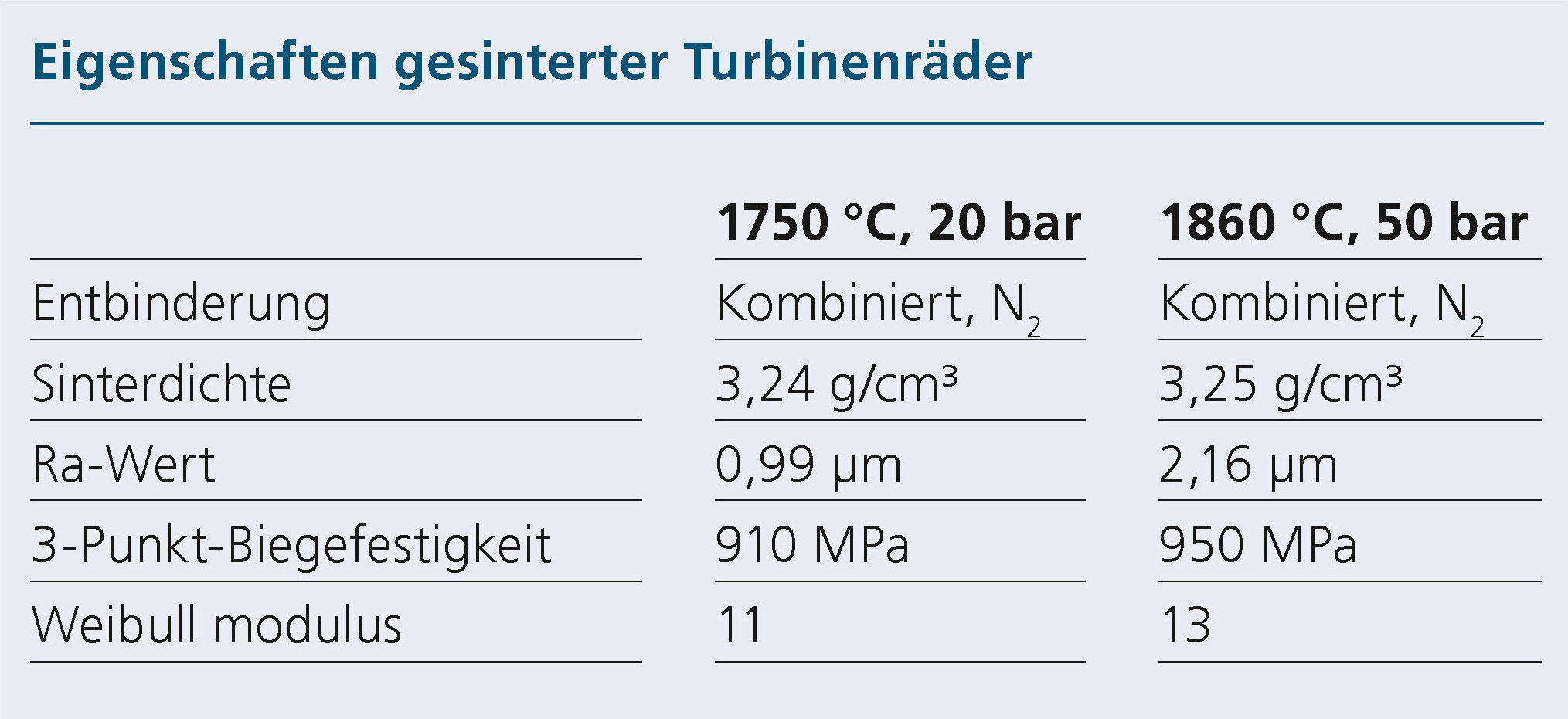

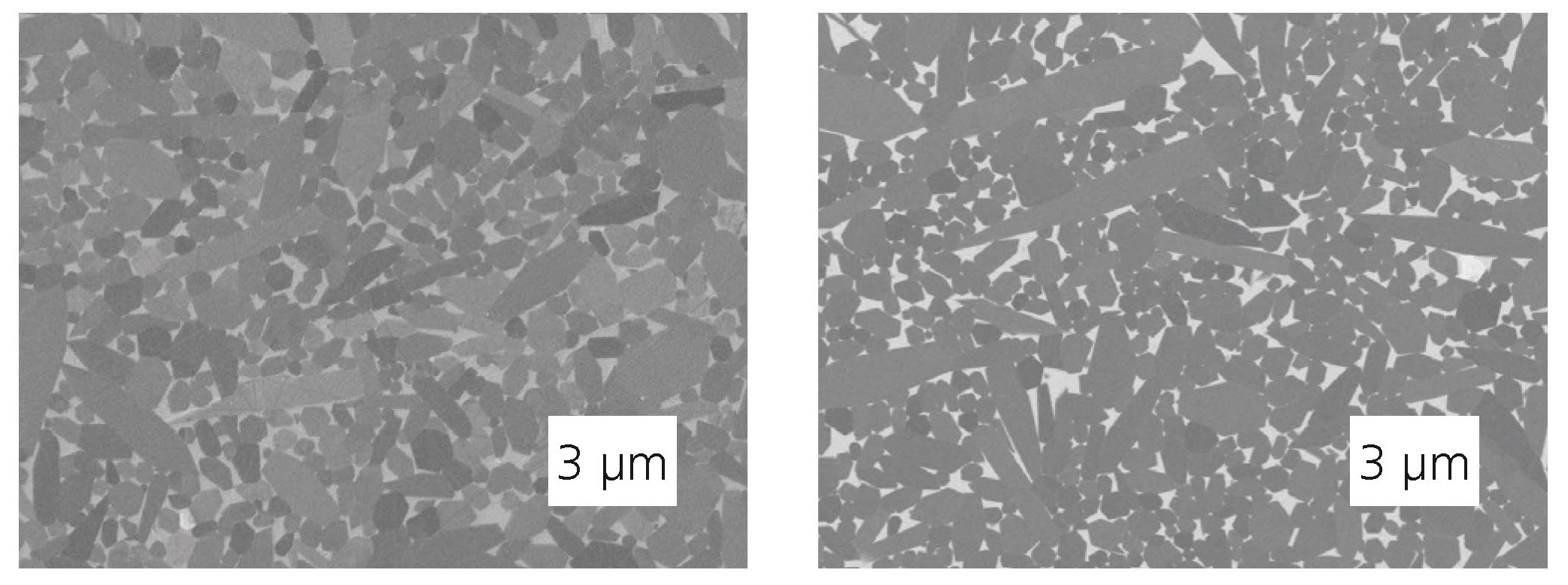

Als Alternative zu etablierten Luftentbinderungsverfahren arbeitet das Fraunhofer IKTS an effizienteren kombinierten Brennverfahren, die bei Siliciumnitrid unter Stickstoff durchgeführt werden. Für die Turbinenradgeometrie konnte gezeigt werden, dass bei einer kombinierten Entbinderung von Extraktion und thermischer Zersetzung große Wanddickenunterschiede realisierbar sind. Typischerweise werden Siliciumnitrid-Werkstoffe bei über 1800 °C und einem hohen überlagerten Gasdruck von 50 bar Stickstoff gesintert, um eine gute Verdichtung zu ermöglichen. Auch in Versuchen mit niedrigeren Prozessdrücken von 20 bar und Temperaturen von 1750 °C zeigten die gesinterten Werkstoffe gute mechanische Eigenschaften. Zukünftig könnten somit auch größere bzw. wirtschaftlichere Öfen für die Serienproduktion eingesetzt werden.

Bislang waren die hohen Kosten für die Herstellung von Siliciumnitrid- Bauteilen eines der Hindernisse für eine breitere Nutzung des Materials. Durch günstigere Produktionskosten können neue Anwendungsfelder erschlossen werden, die bisher nicht zugänglich waren. Das Projekt »FlexHY« wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert (FKZ: 19I21003G).

Gefördert durch